Fluid Flow Inhaltsverzeichnis

Hydraulik- und Pneumatikwissen

Fluid Power Equipment

Druckabfall in Rohren wird verursacht durch:

- Reibung

- Rohrhöhenunterschied oder -erhöhung

- Änderungen der kinetischen Energie

- Berechnung des Druckabfalls durch Reibung in kreisförmigen Rohren

Um den Druckabfall eines Fluids (Flüssigkeit oder Gas) entlang eines Rohres oder einer Rohrkomponente zu bestimmen, sind folgende Berechnungen in der folgenden Reihenfolge durchzuführen.

Gleichung Reynoldszahl:

|

Re = ω D / v Re = ρ v l / µ Re = ω l / v |

Wobei: Re = Reynolds-Zahl (einheitenlos) Kinematische Viskosität Beispielhafte kinematische Viskositätswerte für Luft und Wasser bei 1 atm und verschiedenen Temperaturen. Luft Kinematische Viskosität m2/a

Wasser Kinematische Viskosität m2/ a

Kinematische Viskositätstabelle Tabelle der Flüssigkeiten |

Wenn die Reynoldszahl < 2320, dann haben Sie eine laminare Strömung.

Laminare Strömung ist gekennzeichnet durch das geordnete Vorbeigleiten konzentrischer zylindrischer Schichten aneinander. Die Geschwindigkeit des Fluids hat ihr Maximum in der Rohrachse und nimmt an der Wandung stark bis auf Null ab. Der durch Reibung verursachte Druckabfall der laminaren Strömung hängt nicht von der Rauheit des Rohres ab.

Bei einer Reynoldszahl > von 2320 liegt eine turbulente Strömung vor.

Es kommt zu einer unregelmäßigen Bewegung der Fluidteilchen in Richtungen quer zur Hauptströmungsrichtung. Die Geschwindigkeitsverteilung der turbulenten Strömung ist über den Rohrdurchmesser gleichmäßiger als bei laminarer Strömung. Der durch die Reibung der turbulenten Strömung verursachte Druckabfall hängt von der Rauheit des Rohres ab.

Wählen Sie den Rohrreibungskoeffizienten:

Der Rohrreibungskoeffizient ist eine dimensionslose Zahl. Der Reibungskoeffizient für laminare Strömungsbedingungen ist nur eine Funktion der Reynoldszahl, für turbulente Strömungen ist er auch eine Funktion der Eigenschaften der Rohrwand.

Bestimmen Sie den Rohrreibungskoeffizienten bei laminarer Strömung:

λ = 64 / Re

Wobei:

λ = Rohrreibungskoeffizient

Re = Reynoldszahl

Hinweis: Perfekt glatte Rohre haben eine Rauheit von Null.

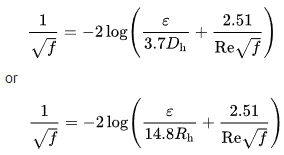

Bestimmen Sie den Rohrreibungskoeffizienten bei turbulenter Strömung (in den meisten Fällen) mit der Colbrook-Gleichung:

oder

Wobei:

![]() = Rohrreibungskoeffizient

= Rohrreibungskoeffizient

g = Erdbeschleunigung (9.8 m/s/s)

Re = Reynoldszahl (einheitenlos)

k = Absolute Rauheit (mm)

D = Rohrdurchmesser (m)

lg = Abkürzung für Log

Die Lösungen dieser Berechnung werden gegen die Reynoldszahl aufgetragen, um ein Moody-Diagramm zu erstellen.

Die folgende Tabelle gibt typische Rauheitswerte in Millimetern für häufig verwendete Rohrleitungsmaterialien an.

| Oberflächenmaterial |

Absoluter Rauhigkeitskoeffizient – k (mm)

|

| Aluminium, Blei |

0.001 – 0,002

|

| Gezogenes Messing, gezogenes Kupfer |

0.0015

|

Aluminium, Blei |

0.001 – 0.002

|

| PVC, Kunststoffrohre |

0.0015

|

Glasfaser |

0,005

|

Edelstahl |

0.015

|

Handelsrohr aus Stahl |

0,045 – 0.09

|

Gestreckter Stahl |

0,015

|

Schweißstahl |

0.045

|

Verzinkter Stahl |

0,15

|

Rostiger Stahl |

0.15 – 4

|

genieteter Stahl |

0,9 – 9

|

Neuguss |

0,25 – 0.8

|

Abgenutztes Gusseisen |

0,8 – 1,5

|

Korrodierendes Gusseisen |

1.5 – 2,5

|

| Asphaltiertes Gusseisen |

0.012

|

Verzinktes Eisen |

0,015

|

Glühzement |

0.3

|

Ordnungsbeton |

0,3 – 3

|

Gehobeltes Holz |

0,18 – 0.9

|

Ordentliches Holz |

5

|

Bestimmen Sie den Druckverlust in kreisförmigen Leitungen:

Wo:

Δp = Druckabfall (Pa oder kg / m-s 2)

λ = Rohrreibungskoeffizient

L = Rohrlänge (m)

D = Rohrdurchmesser (m)

p = Dichte (kg/m3)

ω = Strömungsgeschwindigkeit (m/s)

Wenn Sie Ventile, Krümmer und andere Elemente entlang Ihrer Rohrleitung haben, dann berechnen Sie den Druckabfall mit Widerstandsbeiwerten speziell für das Element. Die Widerstandsbeiwerte werden in den meisten Fällen durch praktische Versuche und durch die Spezifikationsunterlagen der Hersteller ermittelt. Wenn der Widerstandsbeiwert bekannt ist, dann kann man den Druckabfall für das Element berechnen.

Wobei:

= Druckabfall (kg/m2)![]() = Widerstandsbeiwert (ermittelt durch Test oder Herstellerangaben)

= Widerstandsbeiwert (ermittelt durch Test oder Herstellerangaben)

p = Dichte (kg/m3)

ω = Strömungsgeschwindigkeit

Druckabfall durch Schwerkraft oder vertikale Erhebung

Wo:

Δp = Druckabfall (kg/m2)

p = Dichte (kg/m3)

g = Erdbeschleunigung (9,8 m/s/s)

ΔH = Vertikale Höhe oder Gefälle (m)

Druckabfall von Gasen und Dämpfen

Kompressible Flüssigkeiten dehnen sich durch Druckabfall (Reibung) aus und die Geschwindigkeit steigt. Daher ist der Druckabfall entlang der Leitung nicht konstant.

Wobei:

p1 = Eingangsdruck (kg/m2)

T1 = Eingangstemperatur (°C)

p2 = Ausgangsdruck (kg/m2)

T2 = Ausgangstemperatur (°C)

![]()

Wir setzen die Rohrreibungszahl als Konstante und berechnen sie mit den Eingangsdaten. Die Temperatur, die in die Gleichung eingeht, ist der Mittelwert von Rohrein- und -austritt.

Hinweis: Sie können Gase als Flüssigkeiten berechnen, wenn die relative Dichteänderung gering ist (Dichteänderung/Dichte = 0,02).