Contexte

Le molleton de polyester est un tissu doux et duveteux utilisé pour les pulls, les sweat-shirts, les vestes, les mitaines, les bonnets, les couvertures et dans toute autre application où un matériau chaud, semblable à la laine, est nécessaire. Il s’agit d’un tissu à poils double face, ce qui signifie que les surfaces avant et arrière du tissu produisent une couche de fibres coupées, comme le velours côtelé ou le velours. Le molleton de polyester est un tissu extrêmement durable qui non seulement retient la chaleur mais résiste à l’humidité et sèche rapidement. Contrairement à de nombreux autres textiles laineux synthétiques, la laine polaire en polyester ne se déforme pas (elle ne se transforme pas en petites boules) après une utilisation prolongée. Elle est devenue populaire pour les équipements de plein air au début des années 1990, car les randonneurs et les sacs à dos la trouvaient plus légère et plus chaude que la laine. Elle est de plus en plus populaire en tant que tissu de mode et a trouvé une multitude d’utilisations plus spécialisées. Le molleton de polyester a été utilisé pour fabriquer des sous-vêtements pour les astronautes, dans les combinaisons de plongée en haute mer, et comme chauffe-oreilles pour les veaux nés en hiver.

Les fibres synthétiques remontent au XIXe siècle, lorsque des scientifiques anglais et allemands ont mis au point des méthodes pour extruder l’état liquide de certains produits chimiques à travers de fins trous, afin d’obtenir des ficelles semblables à des fils. La fibre de verre a été fabriquée de cette manière, ainsi que diverses autres fibres chimiques qui n’étaient finalement pas utiles comme textiles. Un Français, le comte Hilaire de Chardonnet, a inventé une soie artificielle dans les années 1880, en utilisant de la cellulose de bois traitée à l’acide nitrique et extrudée par une buse. La soie de Chardonnet a été le premier tissu synthétique commercialement viable. Dans les années 1920, les chimistes des laboratoires Du Pont, aux États-Unis, ont mis au point le nylon, une fibre artificielle constituée de molécules géantes en forme de cordes. Des scientifiques britanniques ont étendu les recherches de DuPont dans les années 1940, et ont imaginé un autre polymère composé de molécules en forme de cordes, appelé polyester.

Le polyester est fabriqué en faisant réagir l’acide téréphtalique, un dérivé du pétrole, avec l’éthylène glycol, un autre dérivé du pétrole (communément appelé antigel). Lorsque les deux produits chimiques sont combinés à une température très élevée, ils forment un nouveau produit chimique appelé polymère. (Le polyester est l’un des nombreux composés chimiques appelés polymères.) En refroidissant, le polymère se transforme en un sirop épais. Ce sirop est poussé à travers de minuscules trous dans un disque métallique appelé « filière ». Au contact de l’air, les flux de polymère liquide sèchent et durcissent. La structure cristalline du polymère est une chaîne de molécules imbriquées qui forment essentiellement des cordes géantes. En Angleterre, ce polymère était appelé térylène. Du Pont a obtenu les droits américains exclusifs sur le polymère en 1946, l’appelant polyester, avec le nom de marque Dacron.

Le nom chimique du polymère, qui forme le polyester, est le polyéthylène téréphtalate, ou PET. Si le PET n’est pas extrudé en fibres, il peut être formé en plastique couramment utilisé pour les bouteilles de soda. L’intérêt porté au recyclage des plastiques dans les années 1980 a conduit au développement de la fibre de polyester fabriquée à partir de bouteilles de soda usagées. De nombreux vêtements en polaire de polyester sur le marché aujourd’hui sont fabriqués à partir d’une combinaison de polyester recyclé et vierge.

Les chercheurs en textile de Malden Mills, un grand fabricant de Lawrence, dans le Massachusetts, ont développé le molleton de polyester. Malden Mills avait été le principal producteur de tissu de fausse fourrure dans les années 1970, mais a fait face à la faillite lorsque ce marché s’est adouci à la fin de la décennie. Dans les années 1980, le département de recherche et développement de Malden a expérimenté un tissu ressemblant à de la fourrure fabriqué à partir de polyester, ce qui a donné naissance à la toison de polyester. Maiden a commencé à produire des polaires en polyester sous les noms de marque PolarTec et Polar Fleece. Les marques de Maiden comprennent la plupart des polaires en polyester sur le marché aujourd’hui.

La polaire de polyester est extrêmement chaude en raison de sa structure. La surface des poils offre un espace pour les poches d’air entre les fils, et ce, des deux côtés du tissu. Comme il est résistant à l’humidité, il peut garder les porteurs au chaud même dans des conditions météorologiques extrêmes. Aux États-Unis, ce tissu a d’abord été popularisé par Patagonia, un grand fabricant de vêtements et d’équipements de plein air. L’entreprise a commercialisé des vestes en polaire de polyester à l’intention des alpinistes, et les clients fervents ont testé le nouveau matériau sur de nombreux sommets. D’autres fabricants de vêtements de plein air ont suivi avec leurs propres lignes de vêtements en polaire de polyester. Petit à petit, le tissu est passé de sa niche de textile de haute technologie et de haute performance à un usage général.

Matières premières

La matière première du molleton de polyester est le polyester, qui est fabriqué à partir de deux produits pétroliers : l’acide téréphtalique et l’éthylène glycol. Une partie ou la totalité du fil de polyester peut être recyclée à partir de bouteilles de soda. Diverses teintures constituent également des matières premières, ainsi que des substances de finition comme le téflon ou d’autres produits chimiques imperméabilisants.

Le processus de fabrication

Production de polyester vierge

- 1 Le polyester vierge – une fibre fabriquée à partir de produits chimiques en réaction et non à partir de récipients PET réutilisés – est produit en chauffant de l’acide téréphtalique avec de l’éthylène glycol. Les travailleurs mesurent les produits chimiques dans une cuve (ou dans un processus continu, les produits chimiques peuvent être pompés automatiquement). Un élément chauffant placé sous la cuve porte la température de la solution à une valeur comprise entre 150 et 210 °C. La première réaction crée le dihydroxydiol. Cette première réaction crée le téréphtalate de dihydroxydiéthyle. Celui-ci est ensuite pompé dans un autoclave, qui est une cuve scellée semblable à un autocuiseur. Le produit chimique dans l’autoclave est chauffé sous pression à environ 536° F (280° C). À cette température, le produit chimique se transforme en PET. En refroidissant, il forme un liquide visqueux. Ce liquide est ensuite extrudé par une buse en forme de pomme de douche, séché et cassé en copeaux.

Jusqu’à la fin des années 1800, les femmes portaient des chemises, ou des shifts une pièce, contre leur peau. Souvent fabriqués en lin, ces shifts n’étaient pas toujours efficaces pour éliminer la transpiration qui se formait contre les nombreuses couches de vêtements portées à l’époque. Dans les années 1860, cependant, on s’inquiétait du fait que les femmes qui portaient ces chemises étaient continuellement humides, ainsi, par temps froid, ces porteuses de chemises pouvaient attraper plus facilement un refroidissement car elles pouvaient être trempées de sueur.

D’éminents défenseurs des droits des femmes, comme Elizabeth Cady Stanton, ont exhorté les femmes à porter des « costumes d’union ». Ces combinaisons, essentiellement un long haut de sous-vêtement et des jambières reliées à la taille, étaient portées au plus près de la peau remplaçant ainsi la chemise. Ils privilégient le costume d’union parce que les costumes tricotés absorbent l’humidité de la peau, ce qui évite les refroidissements. Les maillots de corps en laine étaient particulièrement appréciés, même par temps chaud, car c’est la laine qui absorbe le mieux l’humidité du corps. Cependant, des costumes en coton ou en lin à jambes et à manches courtes étaient disponibles pour l’été si nécessaire, et ceux qui pouvaient se le permettre pouvaient acheter des costumes d’union en soie.

Nancy EV Bryk

Filature par fusion

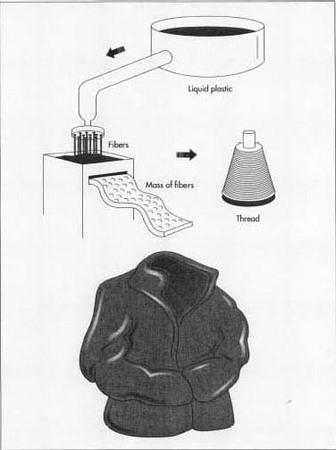

- 2 Les copeaux de PET sont ensuite chauffés dans une autre cuve à 500-518° F (260-270° C). Le liquide chaud est extrudé à travers de très fines

Les balles de bouteilles sont vidées sur un tapis roulant. Les ouvriers trient d’abord les bouteilles par couleur, en séparant les vertes des transparentes. Puis les travailleurs inspectent visuellement chaque pièce afin que le résultat final soit strictement des bouteilles en PET. Le plastique trié passe ensuite dans un bain de stérilisation. Les récipients propres sont séchés et broyés en minuscules copeaux.

Les balles de bouteilles sont vidées sur un tapis roulant. Les ouvriers trient d’abord les bouteilles par couleur, en séparant les vertes des transparentes. Puis les travailleurs inspectent visuellement chaque pièce afin que le résultat final soit strictement des bouteilles en PET. Le plastique trié passe ensuite dans un bain de stérilisation. Les récipients propres sont séchés et broyés en minuscules copeaux.trous dans un disque métallique appelé filière. Lorsque le liquide s’écoule de la filière, il durcit et prend la forme de fibres. Les fibres sont enroulées sur une bobine chauffée. À ce stade, les fibres forment quelque chose comme une corde épaisse, qui est appelée étoupe.

Production de polyester à partir de récipients en PET recyclé

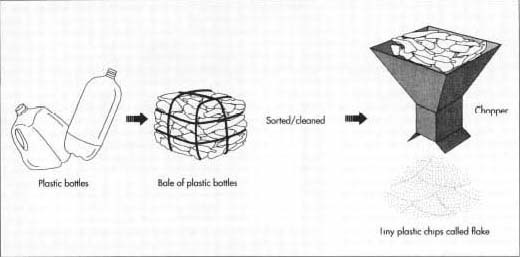

- 3 Lorsque le polyester est fabriqué à partir de PET recyclé, la première étape consiste à collecter les récipients en PET usagés. Les fabricants de fils achètent des balles de bouteilles recyclées à des vendeurs ou à des projets de recyclage municipaux.

Les balles de bouteilles sont vidées sur un tapis roulant. Les travailleurs trient d’abord les bouteilles par couleur, en séparant les bouteilles vertes des bouteilles transparentes. Ensuite, les travailleurs inspectent visuellement chaque pièce, et retirent tout ce qui peut l’être, comme les bouchons ou les bases non-PET, ou tout objet étranger, afin que le résultat final soit strictement des bouteilles PET. Le plastique trié passe ensuite dans un bain de stérilisation. Les récipients propres sont séchés et broyés en minuscules copeaux. Les copeaux sont lavés à nouveau, et le lot de couleur claire est blanchi. Les copeaux des bouteilles vertes restent verts, et deviennent des fils qui seront teints d’une couleur sombre.

Quand les copeaux sont bien secs, ils sont vidés dans une cuve et chauffés, puis forcés dans des filières, comme pour le polyester vierge.

Les étapes de finition – étirage, frisage, coupe, mise en balles – sont les mêmes que dans le processus du polyester vierge.

Etirage et frisage

- 4 L’étoupe de la bobine est ensuite tirée à travers les rouleaux chauffés d’une machine à étirer jusqu’à trois ou quatre fois sa longueur initiale. L’étirage augmente la résistance de la fibre, et aide à fixer la structure cristalline des molécules de PET en cordes lisses. Le câble passe ensuite dans une machine à friser, qui le comprime et lui donne une texture plissée, en accordéon. Cela renforce également la résistance. Le câble ondulé passe dans un séchoir, puis il est coupé en longueurs de quelques centimètres et mis en balles. À ce stade, la fibre courte, duveteuse et poilue ressemble beaucoup à de la laine.

Filature en fil

- 5 Après la mise en balles du polyester, un échantillon de chaque balle est inspecté. Les fibres sont testées pour l’uniformité de la résistance et de l’épaisseur. Si la balle passe l’inspection, alors l’étoupe coupée est envoyée à une cardeuse, qui aligne la fibre en brins épais, semblables à des cordes. Les brins sortent de la machine et sont enroulés dans des barils ou des conteneurs ouverts. Les cordes épaisses sont ensuite introduites dans une machine à filer. La machine à filer tord les

Les copeaux sont vidés dans une cuve et chauffés, puis forcés à travers des filières. Les brins s’écoulent de la machine et sont enroulés dans des barils ou des récipients ouverts. La machine à filer tord le brin en un diamètre beaucoup plus fin, et rassemble le fil fini sur d’énormes bobines.

Les copeaux sont vidés dans une cuve et chauffés, puis forcés à travers des filières. Les brins s’écoulent de la machine et sont enroulés dans des barils ou des récipients ouverts. La machine à filer tord le brin en un diamètre beaucoup plus fin, et rassemble le fil fini sur d’énormes bobines.brin en un diamètre beaucoup plus fin, et recueille le fil fini sur d’énormes bobines.

Teinture

- 6 Le fabricant de textile achète du polyester au fabricant de fil sur ces bobines. Le fil est ensuite immergé dans des cuves de teinture chauffées dans la partie de l’usine appelée la teinturerie. Dans le cas d’un fil fabriqué à partir de bouteilles PET recyclées vertes, la teinture doit être d’une teinte foncée. D’autres fils arrivent blanchis et peuvent être teints dans la couleur de votre choix. Après la teinture, les ouvriers font passer le fil dans une machine à sécher.

Le tricotage

- 7 Le fil séché est ensuite introduit dans un type particulier de tricoteuse mécanique appelée machine à tricoter circulaire. La machine à tricoter lie le fil en un tube continu de tissu. Le tube peut avoir une largeur d’environ 58 pouces (1,47 m) et une longueur de plusieurs centaines de mètres.

Nappage et tonte

- 8 Pour obtenir la texture duveteuse particulière de la toison, le tissu tricoté passe ensuite dans un napper. Le napper passe des poils mécaniques le long du tissu, ce qui soulève la surface du textile. Ensuite, le tissu est envoyé dans une machine à cisailler, qui utilise une lame de précision pour couper les fibres soulevées par l’action de la napper. Ce même procédé est utilisé pour fabriquer du velours, du velours côtelé et d’autres tissus à poils texturés.

Finition

- 9 Le tissu peut ensuite être pulvérisé avec un matériau imperméable, ou avec un autre finisseur chimique qui fixe la texture du matériau. Le matériau est ensuite coupé en longueurs, selon les besoins du client. Les longueurs de tissu sont enroulées autour de planches ou de planches de carton. Ces longueurs enroulées sont appelées boulons. À ce stade, les boulons sont prêts à être envoyés au fabricant de vêtements. Le fabricant coupera le tissu selon un modèle, et le coudra pour en faire un vêtement.

Sous-produits/déchets

La fabrication de molleton de polyester à partir de bouteilles PET recyclées est un moyen important de réduire la quantité de plastique qui est autrement enfouie dans les décharges. Un fabricant estime que pour chaque mètre de tissu en polyester fabriqué à partir de 80 % de PET recyclé, huit bouteilles de boisson en plastique ne se retrouvent pas dans les décharges. Patagonia, le principal fabricant de vêtements en polaire de polyester recyclé, estime que 25 bouteilles de soda entrent dans la composition de chaque veste fabriquée à partir de ce tissu. Le recyclage du PET en polyester serait également moins dommageable pour l’environnement que la culture du coton biologique, car le coton extrait les nutriments du sol et nécessite beaucoup d’espace pour pousser. L’énergie utilisée pour fabriquer du polyester à partir de bouteilles de PET recyclées est également nettement inférieure à celle nécessaire pour chauffer les produits chimiques pour le polyester vierge.

L’avenir

Le molleton de polyester est un tissu remarquablement confortable et adaptable, qui trouvera sans doute de nombreuses nouvelles utilisations. L’avenir du polyester PET recyclé semble résider dans le fait de rendre le processus de recyclage plus efficace économiquement, et dans la fabrication de fils de plus fin diamètre. Les bouteilles de boissons usagées sont très légères et donc coûteuses à transporter, car il en faut un grand nombre pour constituer une tonne. Les fabricants de fils doivent trouver des sources de bouteilles usagées à proximité de l’usine de filage afin que le recyclage soit économiquement viable. Les fils plus grossiers, qui sont maintenant utilisés principalement pour les tapis et les pneus, sont plus faciles à fabriquer, mais se vendent aussi moins cher que les fils plus fins, de qualité vestimentaire. Les fabricants continueront à affiner le processus de recyclage pour obtenir des avantages en termes de coûts. D’autres développements portent sur des processus de recyclage différents qui ne reposent pas sur des bouteilles de soda propres. Les fabricants de fils qui recyclent les bouteilles en PET achètent des bouteilles en balles aux distributeurs. Cependant, de nombreux programmes de recyclage municipaux ne séparent pas les bouteilles en PET des autres produits recyclables, et ce produit mixte est plus difficile à manipuler. Plusieurs fabricants européens mettent au point une nouvelle technologie qui élimine efficacement l’excès de colorant, les métaux et les plastiques non PET du PET recyclé. Cela signifie qu’un tri manuel moins méticuleux est nécessaire avant le recyclage des bouteilles. Lorsque le processus sera perfectionné, cela signifiera que les plastiques PET et non-PET pourront être recyclés ensemble.

Où en savoir plus

Périodiques

Hamilton, Martha M. « Soda-Bottle Chic. » The Washington Post (12 avril 1994) : Al.

Lee, Melissa. « Malden Looks Spiffy in New England Textile Gloom ». The Wall Street Journal (10 novembre 1995) : B4.

Rotenier, Nancy. « La Toison d’or. » Forbes (24 mai 1993) : 220.

Sanford, Tobey. « ‘Cozy, Soft, Warm, Yummy, Fleecy’-Is This Any Way to Describe an Empty Soda Bottle ? » (Douillet, doux, chaud, miam, Fleecy). Life (novembre 1994) : 138-140.

Schut, Jan H. « Une nouvelle alchimie pour le PET arrive ». Plastics World (août 1995) : 27-29.

– Angela Woodward