背景

ポリエステルフリースは、セーター、トレーナー、ジャケット、ミトン、帽子、毛布など、ウールのような暖かさを必要とする用途に使用される、ソフトでモコモコした素材です。 ポリエステルフリースは、コーデュロイやベルベットのように、生地の表と裏の両方にカットされた繊維が生えている両面パイルの素材である。 ポリエステルフリースは、暖かさを保持するだけでなく、湿気に強く、すぐに乾く非常に耐久性のある生地です。 また、ポリエステルフリースは、他の合成繊維とは異なり、長時間使用してもピル状に膨らまないという特徴があります。 1990年代初頭、バックパッカーやハイカーたちがウールよりも軽くて暖かいと感じたことから、アウトドア用品として人気が出ました。 ファッションファブリックとしての人気も高まっており、さらに特殊な用途にも使用されています。

ポリエステルフリースは、宇宙飛行士の肌着や深海潜水服、冬に生まれた子牛の耳あてなどに使われています。

合成繊維は、19世紀にイギリスやドイツの科学者が、液体の化学物質を細い穴から押し出して糸状にする方法を開発したことに始まります。 ガラス繊維をはじめ、さまざまな化学繊維が作られたが、結局は繊維としては使えなかった。 1880年代には、フランス人のヒレール・ドゥ・シャルドネ伯爵が、硝酸で処理した木材セルロースをノズルから押し出して人工絹を発明した。 シャルドネのシルクは、初めて実用化された合成繊維だった。 1920年代には、アメリカのデュポン研究所の化学者が、巨大なひも状の分子でできた人工繊維、ナイロンを開発した。 1940年代にはイギリスの科学者がデュポン社の研究を発展させ、ポリエステルという糸状の分子からなる別のポリマーを開発した。

ポリエステルは、石油由来のテレフタル酸と、同じく石油由来のエチレングリコール(不凍液)を反応させて作られる。 この2つの化学物質を非常に高い温度で結合させると、ポリマーと呼ばれる新しい化学物質が生成される。 このポリマーが冷えると、濃いシロップになる。 このシロップは、スピナレットと呼ばれる金属製の円盤に開けられた小さな穴から押し出される。 空気に触れると、液体ポリマーの流れは乾燥して固まる。 ポリマーの結晶構造は、分子が連なって巨大なひものようになっている。 イギリスでは、このポリマーを「テリレン」と呼んでいた。 1946年にデュポン社が米国での独占権を獲得し、「ポリエステル」と名付け、「ダクロン」という商品名で販売した。

ポリエステルを形成するポリマーの化学名は、ポリエチレンテレフタレート(PET)です。 PETは繊維状にしないと、炭酸飲料のボトルに使われているプラスチックになります。 1980年代にプラスチックのリサイクルが注目されたことをきっかけに、使用済みのソーダボトルを原料としたポリエステル繊維が開発されました。 現在販売されているポリエステルフリースの多くは、リサイクルポリエステルとバージンポリエステルを組み合わせて作られています。

ポリエステルフリースを開発したのは、マサチューセッツ州ローレンスにある大手メーカー、マルデン・ミルズの繊維研究者たちである。 1970年代、フェイクファーのトップメーカーであったマルデン・ミルズ社は、1970年代末にフェイクファーの市場が縮小し、倒産の危機に直面していました。 1980年代に入ると、マルデン社の研究開発部門がポリエステル製の毛皮のような生地を実験的に開発し、これがポリエステルフリースの出現につながった。 メイデン社は、PolarTec(ポーラーテック)、Polar Fleece(ポーラーフリース)というトレードマーク名で、ポリエステルフリースの生産を開始した。 メイデン社のブランドは、現在市場で販売されているポリエステルフリースのほとんどを占めています。

ポリエステルフリースが非常に暖かいのは、その構造によるものです。 ポリエステルフリースが非常に暖かいのは、その構造によるもので、表面がパイル状になっているため、糸と糸の間にエアポケットができ、それが生地の両面にあるのです。 水分を含みにくいため、過酷な天候下でも暖かさを保つことができます。 アメリカでは、アウトドア用品の大手メーカーであるパタゴニアが、ポリエステル製のフリースを販売したのが最初である。 登山家向けにポリエステルフリースのジャケットを販売したところ、熱狂的なファンが多くの山を登ったり降りたりして新素材を試してくれました。 その後、他のアウトドアウェアメーカーもポリエステルフリースを使った製品を発売した。 ハイテク・高機能繊維としてのニッチな用途から、徐々に一般的な用途へと移行していったのである。

原料

ポリエステルフリースの原料は、テレフタル酸とエチレングリコールの2つの石油製品を原料とするポリエステルである。 また、ポリエステル糸の一部または全部をソーダ瓶からリサイクルすることもあります。 また、各種染料やテフロンなどの防水剤などの仕上げ剤も原料となります。

製造工程

バージンポリエステルの製造

- 1 バージンポリエステルとは、PET容器の再利用ではなく、化学物質を反応させて作られた繊維のことで、テレフタル酸をエチレングリコールで加熱して製造される。 作業員が薬品を桶に入れます(連続プロセスの場合は、自動的に薬品が投入されることもあります)。 バットの下に設置された発熱体が、溶液の温度を150〜210℃に上昇させます。 この最初の反応で、ジヒドロキシジエチルテレフタレートが生成される。 これをオートクレーブと呼ばれる圧力鍋のような密閉容器に送り込みます。 オートクレーブの中の化学物質は、圧力をかけて約536°F(280°C)まで加熱されます。 この温度で化学物質はPETに変化します。 冷えると粘性のある液体になります。 この液体は、シャワーヘッドのようなノズルから押し出され、乾燥され、チップに分割されます。

1800年代後半まで、女性はシュミーズと呼ばれるワンピース型のシフトを肌身離さず着ていました。 リネン製のものが多く、何枚もの服を重ねて着ていたため、汗を取り除く効果は必ずしも高くありませんでした。 しかし、1860年代になると、これらのシミーズを着ている女性は常に湿っているため、寒い季節になると汗で濡れて寒さを感じやすくなるのではないかという懸念が出てきました。

エリザベス・キャディ・スタントンなどの著名な女性の権利擁護者は、女性に「ユニオン・スーツ」の着用を呼びかけました。 ユニオン・スーツとは、長い下着の上着とレギンスを腰でつないだもので、肌に一番近いところで着るもので、シュミーズに代わるものでした。 ユニオン・スーツが好まれたのは、ニット製のスーツが肌の水分を吸収して冷えを防ぐからである。 特にウールのユニオンスーツは、暑くても体の水分を吸い取るのに適しているため、好まれた。 しかし、夏用には半袖・半ズボンの綿や麻のスーツがあり、余裕のある人はシルクのユニオンスーツを購入していました。

Nancy EV Bryk

溶融紡糸

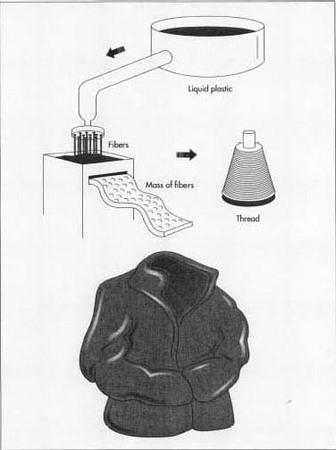

- 2 PETのチップは、次に別の桶で500~518°F(260~270°C)に加熱されます。 高温の液体は、非常に微細な

移動するベルトの上に、ボトルのベールが置かれます。 作業員はまずボトルを色別に分け、緑色のものと透明なものを分けます。 その後、目視検査を行い、最終的にペットボトルになるようにします。 選別されたペットボトルは、殺菌槽に入ります。 きれいになった容器は乾燥され、小さなチップに粉砕されます。

移動するベルトの上に、ボトルのベールが置かれます。 作業員はまずボトルを色別に分け、緑色のものと透明なものを分けます。 その後、目視検査を行い、最終的にペットボトルになるようにします。 選別されたペットボトルは、殺菌槽に入ります。 きれいになった容器は乾燥され、小さなチップに粉砕されます。スピナレットと呼ばれる金属製の円盤に穴を開けます。 紡糸口から液体が吹き出すと、それが固まって繊維状になります。 その繊維を熱したスプールに巻き取ります。 この時点で、繊維は太いロープのようになり、これをトウと呼びます。

再生PET容器からポリエステルを作る

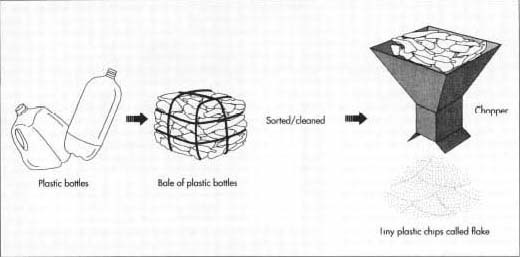

- 3 再生PETからポリエステルを作る場合、まず使用済みのPET容器を回収します。 糸メーカーは、業者や自治体のリサイクル事業者から再生ボトルのベールを購入します。

俵に入ったボトルは、移動するベルトの上に置かれます。 作業員はまずボトルを色別に分け、緑色のものと透明なものに分けます。 その後、目視検査を行い、PET以外のキャップや台座、異物などを取り除き、最終的にPETボトルになるようにしていきます。 選別されたプラスチックは、殺菌槽に入ります。 きれいになった容器を乾燥させ、細かく砕いてチップにします。 チップは再び洗浄され、色の薄いものは漂白されます。 緑のボトルのチップは緑のままで、濃い色に染まる糸になります。

チップが完全に乾いたら、桶に入れて加熱し、バージンポリエステルと同じように紡糸口に通します。

絞り、圧着、カット、ベーリングなどの仕上げ工程は、バージンポリエステルと同じです。

延伸・捲縮

- 4 スプールから出てきたトウは、次に延伸機の加熱されたローラーに引っ張られて、元の長さの3~4倍になります。 絞り加工は、繊維の強度を高め、PET分子の結晶構造を滑らかな糸にするのに役立ちます。 続いて、クリンプマシンでトウを圧縮し、アコーディオンのようなシワのような質感を与えます。 これにより、強度が増します。 クリンプされたトウは乾燥機を経て、数インチの長さにカットされ、ベーリングされます。 この時点で、短くてフワフワした毛の生えた繊維は、まさに羊毛のように見えます。

糸への紡績

- 5 ポリエステルをベールにした後、各ベールのサンプルを検査します。 繊維の強さや太さが均一であるかどうかを検査する。 検査に合格したベールは、カットされたトウがカーディングマシンに送られ、繊維を太いロープ状のストランドに整列させます。 機械から流れ出た繊維は、バレルやオープンコンテナに巻かれます。 太いロープは、次に紡績機に送られる。

チップは桶の中に入れられて加熱され、紡糸口から押し出されます。 紡績機械から流れ出た糸は、バレルやオープンコンテナに巻かれます。 紡績機械は、ストランドをより細い直径にねじり、完成した糸を巨大なスプールに集めます。

チップは桶の中に入れられて加熱され、紡糸口から押し出されます。 紡績機械から流れ出た糸は、バレルやオープンコンテナに巻かれます。 紡績機械は、ストランドをより細い直径にねじり、完成した糸を巨大なスプールに集めます。撚りをかけてより細い糸にし、完成した糸を巨大なスプールに集めます。

染色

- 6 繊維メーカーは、このスプールに入ったポリエステルを糸メーカーから購入します。 この糸は、工場内の「染色室」と呼ばれる部分で、加熱された染色槽に浸されます。 グリーンのリサイクルペットボトルを使った糸の場合は、濃い色の染料を使います。 それ以外の糸は漂白された白い状態で届きますが、これは好きな色に染めることができます。 染めた後は、乾燥機にかけます。

編み物

- 7 乾燥した糸は、次に丸編み機と呼ばれる特殊な機械編み機に送り込まれる。 編み機は、糸を連続した布のチューブに束ねます。 筒の大きさは、幅が1.47メートル、長さが数百ヤードにもなります。

ナッピングとシャーリング

- 8 フリース特有のモコモコした質感を出すために、編んだ生地は次にナッパーにかけられます。 ナッパーでは機械的な毛を布に沿って走らせ、布の表面を起毛させます。 次に、ナッパーで起毛された繊維を精密な刃でカットするシャーリングマシンにかけられます。 この工程は、ベルベットやコーデュロイなどの風合いのあるパイル織物にも使われています。

仕上げ

- 9 続いて、防水剤を吹き付けたり、素材の風合いを整える化学仕上げ剤を吹き付けたりします。 続いて、顧客のニーズに合わせて、布を長さにカットします。 その長さの布を板や段ボールに巻き付けます。 この巻き付けた長さを「ボルト」と呼ぶ。 この時点で、ボルトは衣料品メーカーに送られることになる。 メーカーでは、型紙に沿って布を裁断し、縫製して服を作ります。

副産物・廃棄物

リサイクルされたペットボトルからポリエステルフリースを作ることは、埋め立てられてしまうプラスチックの量を減らす重要な手段です。 あるメーカーの試算によると、再生PETを80%使用したポリエステル生地1メートルあたり、飲料用プラスチックボトル8本が埋め立てられずに済むそうです。 リサイクル・ポリエステル・フリースのトップメーカーであるパタゴニアは、この生地で作られたジャケット1枚につき、25本のソーダボトルが使われていると推定しています。 また、PETをリサイクルしてポリエステルを作ることは、オーガニックコットンを栽培するよりも環境への負荷が少ないと言われています。コットンは土壌から栄養分を溶かし出し、広いスペースを必要とします。 また、リサイクルされたPETボトルからポリエステルを作るためのエネルギーは、バージンポリエステルの化学物質を加熱するために必要なエネルギーよりもはるかに少ないのです。

今後の展開

ポリエステルフリースは、着心地の良さと適応性に優れた素材であり、今後も様々な用途が考えられます。 リサイクルPETポリエステルの今後の課題は、リサイクルプロセスの経済的な効率化と、より細い糸を作ることだと考えられます。 飲料用の使用済みボトルは非常に軽く、1トンあたりの輸送量が多いため、輸送コストが高くなります。 糸メーカーは、リサイクルを経済的に成り立たせるために、紡績工場の近くに使用済みボトルの供給源を見つける必要があります。 現在、主にカーペットやタイヤに使用されている粗い糸は、作るのが簡単ですが、衣類に適した細い糸に比べて販売価格も低くなります。 メーカーは、コスト面での優位性を得るために、リサイクルプロセスを洗練させていくでしょう。 また、きれいなソーダボトルに頼らない別のリサイクルプロセスにも注目が集まっています。 ペットボトルからリサイクルする糸メーカーは、流通業者からペットボトルを購入します。 しかし、多くの自治体のリサイクルプログラムでは、ペットボトルを他のリサイクル品と分離していないため、このような混合製品は取り扱いが困難です。 欧州のいくつかのメーカーは、リサイクルされたPETボトルから余分な染料や金属、PET以外のプラスチックを効率的に除去する新しい技術を開発しています。 これにより、ペットボトルをリサイクルする前の綿密な手作業による選別が少なくて済むようになりました。 このプロセスが完成すれば、PETとPET以外のプラスチックを一緒にリサイクルできるようになります。

Where to learn more

Periodicals

Hamilton, Martha M. “Soda-Bottle Chic.”. The Washington Post (April 12,1994): Al.

Lee, Melissa. “Malden Looks Spiffy in New England Textile Gloom.” The Wall Street Journal (November 10, 1995): B4.

Rotenier, Nancy. “The Golden Fleece.” Forbes (May 24, 1993): 220.

Sanford, Tobey. “‘Cozy, Soft, Warm, Yummy, Fleecy’-Is This Any Way to Describe an Empty Soda Bottle?” Life (November 1994): 138-140.

Schut, Jan H. “New Alchemy for PET Arrives.” (PETのための新しい錬金術の登場) Plastics World (August 1995): 27-29.

– アンジェラ・ウッドワード