Tło

Poliester jest miękką, rozmytą tkaniną stosowaną na swetry, bluzy, kurtki, mitenki, czapki, koce i w każdym innym zastosowaniu, gdzie potrzebny jest ciepły, podobny do wełny materiał. Jest to materiał o dwustronnym runie, co oznacza, że zarówno przednia, jak i tylna powierzchnia tkaniny kiełkuje warstwą ciętych włókien, podobnie jak w przypadku sztruksu lub aksamitu. Polar poliestrowy to niezwykle wytrzymała tkanina, która nie tylko utrzymuje ciepło, ale jest odporna na wilgoć i szybko schnie. W przeciwieństwie do wielu innych syntetycznych tkanin wełnianych, polar poliestrowy nie zbija się w małe kulki po dłuższym użytkowaniu. Stał się popularny w odzieży outdoorowej na początku lat 90-tych, ponieważ wędrowcy i turyści odkryli, że jest lżejszy i cieplejszy niż wełna. Jest coraz bardziej popularny jako tkanina modowa i znalazł wiele bardziej specjalistycznych zastosowań. Poliester został użyty do produkcji bielizny dla astronautów, kombinezonów do nurkowania głębinowego i jako ocieplacze uszu dla urodzonych zimą cieląt.

Włókna syntetyczne pochodzą z XIX wieku, kiedy to naukowcy w Anglii i Niemczech opracowali metody wytłaczania płynnych substancji chemicznych przez cienkie otwory, aby uzyskać sznurki przypominające nici. W ten sposób powstało włókno szklane i różne inne włókna chemiczne, które ostatecznie nie były przydatne jako tekstylia. Francuz, hrabia Hilaire de Chardonnet, wynalazł sztuczny jedwab w latach osiemdziesiątych XIX wieku, używając celulozy drzewnej poddanej działaniu kwasu azotowego i wytłaczanej przez dyszę. Jedwab Chardonneta był pierwszą syntetyczną tkaniną nadającą się do użytku komercyjnego. W latach 20. XX wieku chemicy z Laboratoriów Du Pont w Stanach Zjednoczonych opracowali nylon, sztuczne włókno zbudowane z gigantycznych cząsteczek w kształcie sznurka. Brytyjscy naukowcy rozszerzyli badania DuPont w latach 40. i wymyślili inny polimer złożony z cząsteczek w kształcie sznurka, zwany poliestrem.

Poliester jest wytwarzany w wyniku reakcji kwasu tereftalowego, pochodnej ropy naftowej, z glikolem etylenowym, inną pochodną ropy naftowej (powszechnie znaną jako środek zapobiegający zamarzaniu). Kiedy te dwie substancje chemiczne są łączone w bardzo wysokiej temperaturze, tworzą nową substancję chemiczną znaną jako polimer. (Poliester jest jednym z wielu związków chemicznych zwanych polimerami). Gdy polimer ostygnie, staje się gęstym syropem. Syrop ten jest wtłaczany przez maleńkie otwory w metalowej tarczy zwanej wirówką. W kontakcie z powietrzem, strumienie płynnego polimeru wysychają i twardnieją. Struktura krystaliczna polimeru jest łańcuchem połączonych ze sobą cząsteczek tworzących w istocie olbrzymie struny. W Anglii polimer ten nazywany był terylenem. Firma Du Pont zapewniła sobie wyłączne prawa do tego polimeru w Stanach Zjednoczonych w 1946 r., nazywając go poliestrem i nadając mu nazwę handlową Dacron.

Nazwa chemiczna polimeru, który tworzy poliester, to politereftalan etylenu, czyli PET. Jeśli PET nie jest wytłaczany we włókna, można go uformować w plastik powszechnie używany do produkcji butelek z napojami gazowanymi. Zainteresowanie recyklingiem tworzyw sztucznych w latach 80. doprowadziło do opracowania włókna poliestrowego wytwarzanego ze zużytych butelek po napojach gazowanych. Wiele poliestrowych ubrań z polaru dostępnych obecnie na rynku jest wykonanych z połączenia poliestru pochodzącego z recyklingu i pierwotnego.

Badacze włókienniczy z Malden Mills, dużego producenta w Lawrence, Massachusetts, opracowali polar poliestrowy. Malden Mills był wiodącym producentem sztucznych futer w latach 70-tych, ale stanął w obliczu bankructwa, gdy pod koniec dekady rynek ten zmalał. W latach 80. dział badań i rozwoju firmy Malden eksperymentował z tkaniną przypominającą futro wykonaną z poliestru, co zaowocowało pojawieniem się polaru poliestrowego. Maiden rozpoczął produkcję poliestrowego polaru pod swoimi markami handlowymi PolarTec i Polar Fleece. Marki Maiden’s obejmują większość poliestrowych polarów dostępnych obecnie na rynku.

Poliester jest niezwykle ciepły ze względu na swoją strukturę. Powierzchnia runa zapewnia przestrzeń dla kieszeni powietrznych pomiędzy nićmi, i dotyczy to obu stron tkaniny. Ponieważ jest on odporny na wilgoć, może utrzymać ciepło nawet w ekstremalnych warunkach pogodowych. W Stanach Zjednoczonych tkanina ta została po raz pierwszy spopularyzowana przez firmę Patagonia, wiodącego producenta odzieży i sprzętu outdoorowego. Firma ta wprowadziła na rynek kurtki z poliestrowego polaru dla wspinaczy górskich, a zagorzali klienci testowali nowy materiał na wielu szczytach. Inni producenci odzieży outdoorowej wprowadzili własne linie ubrań z poliestrowego polaru. Stopniowo tkanina ta wyszła z niszy zaawansowanych technologicznie, wysokowydajnych materiałów włókienniczych i weszła do powszechnego użytku.

Surowce

Surowcem dla polaru poliestrowego jest poliester, który jest wytwarzany z dwóch produktów naftowych: kwasu tereftalowego i glikolu etylenowego. Część lub całość przędzy poliestrowej może pochodzić z recyklingu butelek sodowych. Surowcem są również różne barwniki, a także substancje wykończeniowe, takie jak teflon lub inne nieprzemakalne substancje chemiczne.

Proces produkcyjny

Produkcja pierwotnego poliestru

- 1 Pierwotny poliester – włókno, które jest wytwarzane z reagujących chemikaliów, a nie z ponownie wykorzystywanych pojemników PET – jest produkowany przez ogrzewanie kwasu tereftalowego z glikolem etylenowym. Pracownicy odmierzają chemikalia do kadzi (lub w procesie ciągłym, chemikalia mogą być automatycznie pompowane). Element grzejny znajdujący się pod kadzią podnosi temperaturę roztworu do wartości 302-410″ F (150-210° C). W wyniku tej pierwszej reakcji powstaje tereftalan dihydroksydietylu. Jest on następnie przepompowywany do autoklawu, który jest szczelnie zamkniętą kadzią, podobną do szybkowaru. Substancja chemiczna w autoklawie jest podgrzewana pod ciśnieniem do temperatury około 536° F (280° C). W tej temperaturze substancja chemiczna przekształca się w PET. Po ostygnięciu tworzy lepką ciecz. Ciecz ta jest następnie wytłaczana przez dyszę przypominającą głowicę prysznicową, suszona i łamana na wióry.

Do końca XIX wieku kobiety nosiły koszulki, czyli jednoczęściowe zmiany, przylegające do skóry. Często wykonane z lnu, te zmiany nie zawsze były skuteczne w usuwaniu potu, który tworzył się na wielu warstwach odzieży noszonej w tym czasie. W latach 60. XIX wieku pojawiły się jednak obawy, że kobiety noszące takie koszulki są stale wilgotne, przez co w zimne dni mogą łatwiej się przeziębić, ponieważ są przesiąknięte potem.

Wybitne zwolenniczki praw kobiet, takie jak Elizabeth Cady Stanton, namawiały kobiety do noszenia „kombinezonów związkowych”. Te kombinezony, w zasadzie długa bielizna i legginsy połączone w pasie, były noszone najbliżej skóry, zastępując w ten sposób koszulkę. Preferowano je, ponieważ dzianinowe kombinezony wchłaniały wilgoć z dala od skóry, zapobiegając wyziębieniu organizmu. Szczególnie preferowane były wełniane kombinezony – nawet w gorące dni – ponieważ wełna prawdopodobnie najlepiej odprowadza wilgoć z ciała. Jednakże, kombinezony z krótkimi nogawkami i krótkimi rękawami z bawełny lub lnu były dostępne do noszenia latem, jeśli zaszła taka potrzeba, a ci, którzy mogli sobie na to pozwolić, mogli kupić jedwabne kombinezony.

Nancy EV Bryk

Przetwarzanie w stanie stopionym

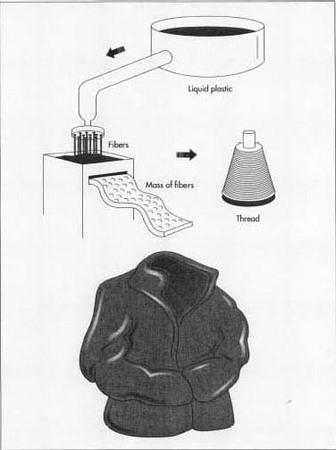

- 2 Wióry PET są następnie podgrzewane w innej kadzi do temperatury 500-518° F (260-270° C). Gorąca ciecz jest wytłaczana przez bardzo drobny materiał

Bale butelek są opróżniane na ruchomą taśmę. Pracownicy najpierw sortują butelki według koloru, oddzielając zielone od przezroczystych. Następnie pracownicy sprawdzają wzrokowo każdy kawałek, tak aby efektem końcowym były wyłącznie butelki PET. Posortowany plastik trafia następnie do wanny sterylizacyjnej. Czyste pojemniki są suszone i rozdrabniane na drobne wióry.

Bale butelek są opróżniane na ruchomą taśmę. Pracownicy najpierw sortują butelki według koloru, oddzielając zielone od przezroczystych. Następnie pracownicy sprawdzają wzrokowo każdy kawałek, tak aby efektem końcowym były wyłącznie butelki PET. Posortowany plastik trafia następnie do wanny sterylizacyjnej. Czyste pojemniki są suszone i rozdrabniane na drobne wióry.otwory w metalowej tarczy zwanej wirówką. Gdy ciecz wypływa z wirówki, twardnieje w postaci włókien. Włókna są nawijane na rozgrzaną szpulę. W tym momencie, włókna tworzą coś w rodzaju grubej liny, która jest nazywana tow.

Produkcja poliestru z przetworzonych pojemników PET

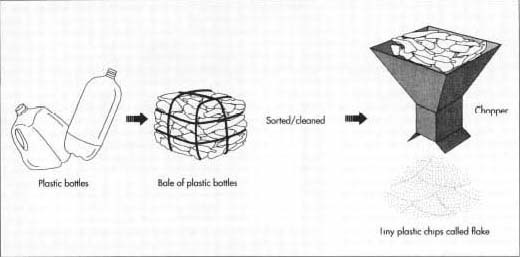

- 3 Kiedy poliester jest wytwarzany z przetworzonego PET, pierwszym krokiem jest zebranie zużytych pojemników PET. Producenci przędzy kupują bele butelek z recyklingu od sprzedawców lub z miejskich projektów recyklingowych.

Bele butelek są opróżniane na ruchomą taśmę. Pracownicy najpierw sortują butelki według koloru, oddzielając zielone od przezroczystych. Następnie pracownicy sprawdzają wzrokowo każdą sztukę i usuwają z niej wszystko, np. nakrętki lub podstawy inne niż PET lub jakiekolwiek obce przedmioty, tak aby końcowym rezultatem były wyłącznie butelki PET. Posortowany plastik trafia następnie do wanny sterylizacyjnej. Czyste pojemniki są suszone i rozdrabniane na drobne wiórki. Wióry są ponownie myte, a jasna partia jest wybielana. Wiórki z zielonych butelek pozostają zielone i stają się przędzą, która będzie farbowana na ciemny kolor.

Gdy wióry są dokładnie wysuszone, są opróżniane do kadzi i podgrzewane, a następnie przepuszczane przez przędzarki, tak samo jak w przypadku pierwotnego poliestru.

Części wykończeniowe – ciągnienie, karbowanie, cięcie, belowanie – są takie same jak w procesie dla poliestru pierwotnego.

Ciągnienie i zaciskanie

- 4 Włókno ze szpuli jest następnie przeciągane przez rozgrzane walce maszyny ciągnącej do trzy- lub czterokrotnej długości. Ciągnienie zwiększa wytrzymałość włókna i pomaga ułożyć strukturę krystaliczną cząsteczek PET w gładkie pasma. Włókno przechodzi następnie przez maszynę do zaciskania, która ściska je i nadaje mu pomarszczoną, akordeonową strukturę. To również zwiększa wytrzymałość. Karbowany ręcznik przechodzi do suszarki, a następnie jest cięty na odcinki o długości kilku centymetrów i belowany. W tym momencie, krótkie, puszyste, włochate włókno wygląda bardzo podobnie do wełny.

Przędzenie do przędzy

- 5 Po poliester jest belowany, próbka z każdej beli jest kontrolowana. Włókna są testowane pod kątem jednorodności wytrzymałości i grubości. Jeśli bela przejdzie kontrolę, pocięte włókna są wysyłane do maszyny zgrzeblarskiej, która układa je w grube, podobne do lin pasma. Sploty wypływają z maszyny i są zwijane do beczek lub otwartych pojemników. Grube liny są następnie podawane do maszyny przędzalniczej. Maszyna przędzalnicza skręca wióry

Wióry są opróżniane do kadzi i podgrzewane, a następnie przepychane przez przędzarki. Nitki wypływają z maszyny i są zwijane do beczek lub otwartych pojemników. Przędzarka skręca nitkę do znacznie drobniejszej średnicy, a gotową przędzę zbiera na ogromne szpule.

Wióry są opróżniane do kadzi i podgrzewane, a następnie przepychane przez przędzarki. Nitki wypływają z maszyny i są zwijane do beczek lub otwartych pojemników. Przędzarka skręca nitkę do znacznie drobniejszej średnicy, a gotową przędzę zbiera na ogromne szpule.nić w znacznie drobniejszą średnicę, i zbiera gotową przędzę na ogromne szpule.

Farbowanie

- 6 Producent tekstyliów kupuje poliester od producenta przędzy na tych szpulach. Przędza jest następnie zanurzana w podgrzewanych kadziach farbiarskich w części fabryki zwanej farbiarnią. W przypadku przędzy wykonanej z zielonych butelek PET poddanych recyklingowi, barwnik musi mieć ciemny odcień. Inne przędze są bielone na biało i mogą być farbowane na dowolny kolor. Po farbowaniu, pracownicy podają przędzę przez maszynę do suszenia.

Dziewiarstwo

- 7 Wysuszona przędza jest następnie podawana do szczególnego rodzaju mechanicznej maszyny dziewiarskiej zwanej dziewiarką okrężną. Maszyna dziewiarska wiąże przędzę w ciągłą rurkę materiału. Rura może mieć szerokość około 58 cali (1,47 m) i długość kilkuset jardów.

Napping i strzyżenie

- 8 Aby uzyskać szczególną, rozmytą teksturę polaru, dzianina jest następnie podawana przez napper. Napper przesuwa szczecinę mechaniczną wzdłuż materiału, podnosząc powierzchnię tkaniny. Następnie tkanina trafia do maszyny strzygącej, która za pomocą precyzyjnego ostrza tnie włókna uniesione w wyniku działania nappera. Ten sam proces jest wykorzystywany do produkcji aksamitu, sztruksu i innych tkanin z teksturowaną okrywą.

Wykończenie

- 9 Tkanina może być następnie spryskana wodoodpornym materiałem lub innym chemicznym środkiem wykończeniowym, który nadaje teksturę materiałowi. Materiał jest następnie cięty na odcinki, zgodnie z potrzebami klienta. Odcinki materiału są owijane wokół desek lub tekturowych desek. Te zwinięte odcinki nazywane są śrubami. W tym momencie, beleczki są gotowe do wysłania do producenta odzieży. Producent wytnie tkaninę według wzoru i uszyje z niej ubranie.

Produkty uboczne/odpady

Wytwarzanie poliestrowego polaru z przetworzonych butelek PET jest znaczącym sposobem na zmniejszenie ilości plastiku, który w przeciwnym razie jest zakopywany na wysypiskach śmieci. Jeden z producentów szacuje, że na każdy metr tkaniny poliestrowej wykonanej w 80% z przetworzonego PET, osiem plastikowych butelek po napojach nie trafia na wysypiska. Patagonia, wiodący producent odzieży polarowej z poliestru pochodzącego z recyklingu, szacuje, że na każdą kurtkę wykonaną z tego materiału przypada 25 butelek po napojach. Uważa się również, że recykling PET na poliester jest mniej szkodliwy dla środowiska niż uprawa bawełny organicznej, ponieważ bawełna wypłukuje składniki odżywcze z gleby i wymaga tak dużo otwartej przestrzeni do uprawy. Energia zużywana do produkcji poliestru z przetworzonych butelek PET jest również znacznie mniejsza niż ta potrzebna do podgrzania chemikaliów do produkcji pierwotnego poliestru.

Przyszłość

Poliester to niezwykle wygodna i elastyczna tkanina, która bez wątpienia znajdzie wiele nowych zastosowań. Przyszłość poliestru z recyklingu PET wydaje się leżeć w uczynieniu procesu recyklingu bardziej wydajnym ekonomicznie oraz w wytwarzaniu przędzy o mniejszej średnicy. Zużyte butelki po napojach są bardzo lekkie i dlatego są drogie w transporcie, ponieważ potrzeba ich bardzo dużo, aby wyprodukować tonę. Producenci przędzy muszą znaleźć źródła zużytych butelek w pobliżu przędzalni, aby recykling był ekonomicznie opłacalny. Grubsze przędze, które są obecnie używane głównie do produkcji dywanów i opon, są łatwiejsze w produkcji, ale też sprzedawane po niższych cenach niż przędze o drobniejszych włóknach o jakości odzieżowej. Producenci będą nadal udoskonalać proces recyklingu, aby uzyskać przewagę kosztową. Inne postępy koncentrują się na innych procesach recyklingu, które nie opierają się na czystych butelkach z wodą sodową. Producenci przędzy, którzy zajmują się recyklingiem butelek PET, kupują zbelowane butelki od dystrybutorów. Jednak wiele miejskich programów recyklingu nie oddziela butelek PET od innych surowców wtórnych, a taki mieszany produkt jest trudniejszy do przetworzenia. Kilku europejskich producentów opracowuje nową technologię, która skutecznie usuwa nadmiar barwnika, metali i tworzyw sztucznych innych niż PET z przetworzonego PET. Oznacza to, że przed poddaniem butelek recyklingowi konieczne jest mniej skrupulatne sortowanie ręczne. W miarę doskonalenia tego procesu, będzie to oznaczało, że PET i tworzywa sztuczne inne niż PET będą mogły być przetwarzane razem.

Gdzie dowiedzieć się więcej

Periodyki

Hamilton, Martha M. „Soda-Bottle Chic.” The Washington Post (12 kwietnia 1994): Al.

Lee, Melissa. „Malden Looks Spiffy in New England Textile Gloom.” The Wall Street Journal (10 listopada 1995): B4.

Rotenier, Nancy. „The Golden Fleece.” Forbes (24 maja 1993): 220.

Sanford, Tobey. „’Cozy, Soft, Warm, Yummy, Fleecy'-Is This Any Way to Describe an Empty Soda Bottle?”. Life (listopad 1994): 138-140.

Schut, Jan H. „New Alchemy for PET Arrives.” Plastics World (sierpień 1995): 27-29.

– Angela Woodward