Fluid Flow Table of Contents

Conhecimento Hidráulico e Pneumático

Fluid Power Equipment

Queda de pressão na tubagem é causada por

- Atrito

- Diferença ou elevação vertical da tubagem

- Mudanças de energia cinética

- Cálculo da queda de pressão causada por fricção em tubos circulares

Para determinar a queda de pressão do fluido (líquido ou gás) ao longo de um tubo ou componente de um tubo, os cálculos seguintes, pela ordem seguinte

Equação Reynolds Number:

|

Re = ω D / v Re = ρ v l / µ Re = ω l / v |

Onde: p>Re = Número de Reynolds (sem unidade) Viscosidade cinemática Exemplo de valores de viscosidade cinemática para ar e água a 1 atm e várias temperaturas. Viscosidade cinemática do ar m2/a

Viscosidade Cinemática da Água m2/ a

Tabela de Viscosidade Cinemática Quadro de Líquidos |

se o número Reynolds < 2320, do que tem fluxo laminar.

O fluxo laminar é caracterizado pelo deslizamento de camadas cilíndricas concêntricas umas sobre as outras de forma ordenada. A velocidade do fluido está no seu máximo no eixo do tubo e diminui acentuadamente até zero na parede. A queda de pressão causada pelo atrito do fluxo laminar não depende da rugosidade do tubo.

Se o número Reynolds > 2320, há um fluxo turbulento.

Há um movimento irregular de partículas de fluido em direcções transversais à direcção do fluxo principal. A distribuição da velocidade do fluxo turbulento é mais uniforme ao longo do diâmetro do tubo do que no fluxo laminar. A queda de pressão causada pela fricção do fluxo turbulento depende da rugosidade da tubagem.

Seleccionar o coeficiente de fricção da tubagem:

O coeficiente de fricção da tubagem é um número sem dimensões. O factor de fricção para condição de fluxo laminar é uma função apenas do número Reynolds, para fluxo turbulento é também uma função das características da parede da tubagem.

Determinar o coeficiente de fricção da tubagem com fluxo laminar:

λ = 64 / Re

Onde:

λ = Coeficiente de fricção da tubagem

Re = Número de Reynolds

Nota: Os tubos perfeitamente lisos terão uma rugosidade de zero.

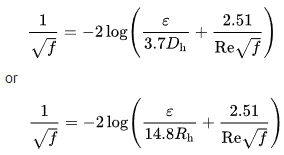

Determinar o coeficiente de fricção da tubagem com fluxo turbulento (na maioria dos casos) Equação de Colbrook:

ou

Onde:

![]() = Coeficiente de Atrito de Tubo

= Coeficiente de Atrito de Tubo

g = Aceleração da Gravidade (9.8 m/s/s)

Re = Número Reynolds (sem unidade)

k = Rugosidade Absoluta (mm)

D = Diâmetro do Tubo (m)

lg = Abreviatura de Log

As soluções para este cálculo são traçadas vs. o número Reynolds para criar um gráfico Moody.

Tabela de seguimento dá valores típicos de rugosidade em milímetros para materiais de tubagem normalmente utilizados.

| Material de superfície |

Coeficiente de rugosidade adsoluta – k (mm)

|

| Alumínio, Chumbo |

0.001 – 0,002

|

| Latão, Cobre Trefilado |

0.0015

|

| Alumínio, Chumbo | |

| PVC, Tubos de Plástico |

0.0015

|

| Fiberglass |

0.005

|

| Stainless steel |

0.015

|

| Aço comercial |

0.045 – 0.09

|

| Aço esticado | |

| Aço soldado |

0.045

|

| Aço galvanizado | |

| Aço inoxidável |

0.15 – 4

|

| Aço rebitado | |

| Novo ferro fundido |

0,25 – 0.8

|

| Ferro fundido usado | |

| Ferro fundido de corrosão |

1.5 – 2,5

|

| Ferro fundido asfaltado |

0.012

|

| Ferro galvanizado | |

| Cimento fumado |

0.3

|

| Concreto ordinário | |

| Madeira bem aplainada |

0.18 – 0.9

|

| Madeira ordinária |

Determinar a queda de pressão em tubos circulares:

Onde

p>Δp = Queda de pressão (Pa ou kg / m-s 2)

λ = Coeficiente de Atrito do tubo

L = Comprimento do tubo (m)

D = Diâmetro do tubo (m)

p = Densidade (kg/m3)

ω = Velocidade do fluxo (m/s)

se tiver válvulas, cotovelos e outros elementos ao longo da sua tubagem, depois calcula a queda de pressão com coeficientes de resistência especificamente para o elemento. Os coeficientes de resistência são, na maioria dos casos, encontrados através de testes práticos e através de documentos de especificação de fornecedores. Se o coeficiente de resistência for conhecido, então podemos calcular a queda de pressão para o elemento.

Onde:

= Queda de Pressão (kg/m2)![]() = Coeficiente de Resistência (determinado por ensaio ou especificação do fornecedor)

= Coeficiente de Resistência (determinado por ensaio ou especificação do fornecedor)

p = Densidade (kg/m3)

ω = Velocidade de fluxo

Queda de pressão por gravidade ou elevação vertical

p>Onde:

Δp = Queda de pressão (kg/m2)

p = Densidade (kg/m3)

g = Aceleração da gravidade (9,8 m/s/s)

ΔH = Elevação vertical ou Queda(m)

Queda de pressão de gases e vapor

Expansão de fluidos compressíveis causada por quedas de pressão (fricção) e a velocidade aumentará. Portanto, a queda de pressão ao longo da tubagem não é constante.

Onde:

p>p1 = Pressão de entrada (kg/m2)

T1 = Temperatura de entrada (°C)

p2 = Pressão de saída (kg/m2)

T2 = Temperatura de saída (°C)

![]()

p> Definimos o número de fricção do tubo como uma constante e calculamo-lo com os dados de entrada. A temperatura, que é utilizada na equação, é a média da entrada e saída da tubagem.

Nota: Pode-se calcular os gases como líquidos, se a mudança relativa de densidade for baixa (mudança de densidade/densidade = 0,02).