Fundo

O velo de poliéster é um tecido macio e felpudo utilizado para camisolas, camisas, blusões, luvas, chapéus, cobertores, e em quaisquer outras aplicações em que seja necessário um material quente, semelhante a lã. É um material de duas faces, o que significa que tanto a superfície frontal como a posterior do tecido brota uma camada de fibras cortadas, semelhante ao veludo ou veludo. O velo de poliéster é um tecido extremamente durável que não só se mantém quente como resiste à humidade e seca rapidamente. Ao contrário de muitos outros têxteis sintéticos lanosos, o velo de poliéster não se transforma em pequenas bolas – após uso prolongado. Tornou-se popular para equipamento de exterior no início dos anos 90, porque os mochileiros e caminhantes achavam-no mais leve e mais quente do que a lã. É cada vez mais popular como um tecido de moda, e tem encontrado uma série de usos mais especializados. O velo de poliéster tem sido utilizado para fazer roupa interior para astronautas, em fatos de mergulho de alto mar, e como aquecedor de orelhas para vitelos nascidos no Inverno.

As fibras sintéticas datam do século XIX, quando cientistas em Inglaterra e Alemanha desenvolveram métodos de extrusão do estado líquido de certos químicos através de orifícios finos, para obter cordas semelhantes a fios. A fibra de vidro foi feita desta forma, e várias outras fibras químicas que acabaram por não ser úteis como têxteis. Um francês, o Conde Hilaire de Chardonnet, inventou uma seda artificial na década de 1880, utilizando celulose de madeira tratada com ácido nítrico e extrudida através de um bocal. A seda de Chardonnet foi o primeiro tecido sintético comercialmente viável. Na década de 1920, os químicos dos Laboratórios Du Pont nos Estados Unidos desenvolveram o nylon, uma fibra artificial feita de moléculas gigantes em forma de fio. Os cientistas britânicos alargaram a investigação da DuPont nos anos 40, e surgiram outros polímeros feitos de moléculas em forma de fio chamados poliéster.

O poliéster é feito por reacção de ácido tereftálico, um derivado do petróleo, com etilenoglicol, outro derivado do petróleo (vulgarmente conhecido como anticongelante). Quando os dois químicos são combinados a uma temperatura muito elevada, formam um novo químico conhecido como um polímero. (O poliéster é um dos muitos compostos químicos conhecidos como polímeros.) À medida que o polímero arrefece, transforma-se em xarope espesso. Este xarope é forçado através de pequenos orifícios num disco metálico chamado spinneret. Em contacto com o ar, as correntes de polímero líquido secam e endurecem. A estrutura cristalina do polímero é uma cadeia de moléculas interligadas formando essencialmente cordas gigantes. Em Inglaterra, este polímero foi chamado de terylene. A Du Pont assegurou direitos exclusivos dos EUA sobre o polímero em 1946, chamando-lhe poliéster, com a marca Dacron.

O nome químico do polímero, que forma o poliéster, é politereftalato de tereftalato de etileno, ou PET. Se o PET não for extrudido em fibras, pode ser formado no plástico comummente utilizado para garrafas de refrigerantes. O interesse na reciclagem de plásticos nos anos 80 levou ao desenvolvimento da fibra de poliéster feita a partir de garrafas de refrigerante usadas. Muitas peças de vestuário em velo de poliéster no mercado actual são feitas de uma combinação de poliéster reciclado e virgem.

Os investigadores têxteis da Malden Mills, um grande fabricante em Lawrence, Massachusetts, desenvolveram o velo de poliéster. A Malden Mills tinha sido o principal produtor de tecido de pele falsa na década de 1970, mas enfrentou a falência à medida que esse mercado se amoleceu no final da década. Na década de 1980, o departamento de investigação e desenvolvimento da Malden experimentou um tecido de pele feito de poliéster, e isto com o advento do velo de poliéster. A Malden começou a produzir velo de poliéster sob as suas marcas comerciais PolarTec e Polar Fleece. As marcas da Maiden compreendem a maior parte do velo de poliéster actualmente existente no mercado.

O velo de poliéster é extremamente quente devido à sua estrutura. A superfície da pilha fornece espaço para bolsas de ar entre os fios, e isto aplica-se a ambos os lados do tecido. Por ser resistente à humidade, pode manter os utilizadores quentes mesmo em condições climatéricas extremas. Nos Estados Unidos, o tecido foi tornado popular pela primeira vez pela Patagónia, um fabricante líder de vestuário e equipamento de exterior. A empresa comercializou casacos de poliéster para alpinistas, e clientes ardentes testaram o novo material para cima e para baixo em muitos picos. Outros fabricantes de vestuário de exterior seguiram-se com as suas próprias linhas de vestuário de velo de poliéster. Gradualmente o tecido atravessou do seu nicho como um tecido de alta tecnologia e alto desempenho para uso geral.

Matérias-primas

A matéria-prima do velo de poliéster é o poliéster, que é feito de dois produtos petrolíferos: ácido tereftálico e etilenoglicol. Alguns ou todos os fios de poliéster podem ser reciclados a partir de garrafas de soda. Vários corantes também compõem matérias-primas, bem como substâncias de acabamento como o teflon ou outros produtos químicos impermeabilizantes.

O Processo de Fabrico

Produção de poliéster virgem

- 1 Fibra virgem de poliéster que é feita de produtos químicos reagentes e não de recipientes PET reutilizados – é produzida através do aquecimento de ácido tereftálico com etilenoglicol. Os trabalhadores medem os produtos químicos numa cuba (ou num processo contínuo, os produtos químicos podem ser bombeados automaticamente para dentro). Um elemento de aquecimento debaixo da cuba eleva a temperatura da solução entre 302-410″ F (150-210° C). Esta primeira reacção cria o tereftalato de di-hidroxietilo. Este é depois bombeado para uma autoclave, que é uma cuba selada, muito semelhante a uma panela de pressão. O produto químico na autoclave é aquecido sob pressão a cerca de 536° F (280° C). A esta temperatura, o produto químico transforma-se em PET. À medida que arrefece, forma um líquido viscoso. Este líquido é então extrudido através de um bocal tipo chuveiro, seco, e quebrado em lascas.

Até ao final do século XIX, as mulheres usavam queijos, ou turnos de uma peça, contra a sua pele. Muitas vezes feitos de linho, estes turnos nem sempre eram eficazes para remover a transpiração que se formava contra as muitas camadas de roupa usadas na altura. Na década de 1860, porém, havia alguma preocupação de que as mulheres que usavam estes queijos estivessem continuamente húmidas, assim, com o tempo frio, estas queijarias poderiam apanhar mais facilmente um arrepio, pois poderiam estar encharcadas de suor.

Defensores dos direitos das mulheres proeminentes, como Elizabeth Cady Stanton, incitaram as mulheres a usar “fatos do sindicato”. Estes fatos, essencialmente um top de roupa interior comprido e leggings ligados na cintura, foram usados mais perto da pele, substituindo assim a quimio. Favoreceram o fato sindical porque os fatos de malha absorviam a humidade da pele, evitando arrepios. Particularmente favorecidos eram os fatos de união de lã – mesmo com tempo quente – porque a lã talvez seja a melhor maneira de retirar a humidade do corpo. No entanto, os fatos de algodão ou de linho de pernas curtas e mangas curtas estavam disponíveis para uso no Verão, se necessário, e aqueles que podiam comprar fatos de união de seda.

Nancy EV Bryk

Fiação por fusão

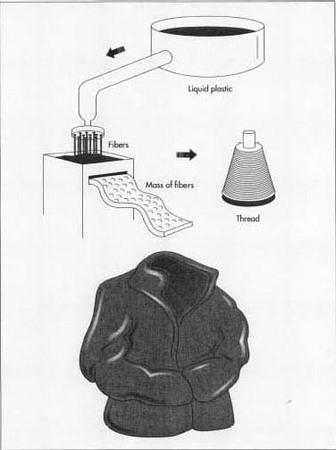

- 2 As lascas de PET são aquecidas a seguir noutra cuba a 500-518° F (260-270° C). O líquido quente é extrudido através de uma cinta muito fina

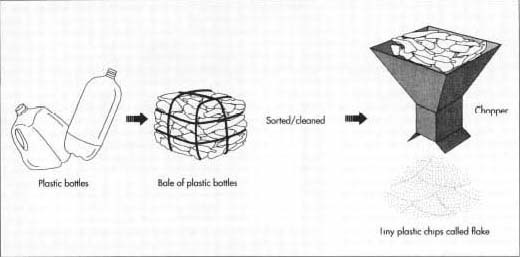

Os fardos de garrafas são esvaziados num tapete rolante. Os trabalhadores separam primeiro as garrafas por cor, separando as verdes das transparentes. Depois os trabalhadores inspeccionam visualmente cada peça de modo a que o resultado final seja estritamente garrafas PET. O plástico classificado passa então para um banho de esterilização. Os recipientes limpos são secos e esmagados em pequenas lascas.

Os fardos de garrafas são esvaziados num tapete rolante. Os trabalhadores separam primeiro as garrafas por cor, separando as verdes das transparentes. Depois os trabalhadores inspeccionam visualmente cada peça de modo a que o resultado final seja estritamente garrafas PET. O plástico classificado passa então para um banho de esterilização. Os recipientes limpos são secos e esmagados em pequenas lascas.buracos num disco de metal chamado spinneret. À medida que o líquido sai do spinneret, endurece em forma de fibra. As fibras são enroladas numa bobina aquecida. Nesta altura, as fibras formam algo como uma corda grossa, a que se chama reboque.

Produção de poliéster a partir de recipientes de PET reciclado

- 3 Quando o poliéster é feito de PET reciclado, o primeiro passo é a recolha de recipientes de PET usados. Os fabricantes de fios compram fardos de garrafas recicladas a vendedores ou de projectos municipais de reciclagem.

Os fardos de garrafas são esvaziados num cinto em movimento. Os trabalhadores separam primeiro as garrafas por cor, separando as verdes das claras. Depois os trabalhadores inspeccionam visualmente cada peça, e removem tudo, tais como tampas ou bases nãoPET, ou quaisquer objectos estranhos, de modo a que o resultado final seja estritamente garrafas PET. O plástico classificado passa então para um banho de esterilização. Os recipientes limpos são secos e esmagados em pequenas lascas. As lascas são novamente lavadas, e o lote de cor clara é branqueado. As lascas de garrafas verdes permanecem verdes, e tornam-se fios que serão tingidos de uma cor escura.

Quando as lascas estão completamente secas, são esvaziadas numa cuba e aquecidas, depois forçadas através de fusos, o mesmo que para o poliéster virgem.

As etapas de acabamento – desenho, engaste, corte, enfardamento – são as mesmas que no processo para o poliéster virgem.

Desenho e engaste

- 4 O reboque da bobina é puxado em seguida através dos rolos aquecidos de uma máquina de desenho para três ou quatro vezes o seu comprimento original. O desenho aumenta a resistência da fibra, e ajuda a fixar a estrutura cristalina das moléculas de PET em cordas lisas. O reboque passa então por uma máquina de engaste, que comprime o reboque e lhe dá uma textura enrugada, semelhante à do acordeão. Isto também acrescenta força. O cabo de reboque encrespado passa para uma máquina de secar, e depois é cortado em comprimentos de alguns centímetros e enfardado. Nesta altura, a fibra curta, felpuda e peluda parece-se muito com a lã.

Fiação em fio

- 5 Depois de o poliéster ser enfardado, uma amostra de cada fardo é inspeccionada. As fibras são testadas quanto à uniformidade de resistência e espessura. Se o fardo passar a inspecção, então o cabo cortado é enviado para uma máquina de cardar, que alinha a fibra em fios grossos, semelhantes a cordas. Os cordões saem da máquina e são enrolados em barris ou contentores abertos. As cordas grossas são então introduzidas numa máquina de fiar. A máquina de fiar torce o

As lascas são esvaziadas numa cuba e aquecidas, depois forçadas através de fiadeiras. Os filamentos saem da máquina e são enrolados em barris ou recipientes abertos. A máquina de fiar torce o fio para um diâmetro muito mais fino, e recolhe o fio acabado em enormes bobinas.

As lascas são esvaziadas numa cuba e aquecidas, depois forçadas através de fiadeiras. Os filamentos saem da máquina e são enrolados em barris ou recipientes abertos. A máquina de fiar torce o fio para um diâmetro muito mais fino, e recolhe o fio acabado em enormes bobinas.fio num diâmetro muito mais fino, e recolhe o fio acabado em enormes bobinas.

Tinturaria

- 6 O fabricante têxtil compra poliéster ao fabricante do fio nestes carretéis. O fio é em seguida imerso em tinas aquecidas na parte da fábrica chamada casa de tinturaria. No caso do fio feito de garrafas PET verdes recicladas, o corante deve ser uma tonalidade escura. Outros fios chegam branqueados de branco, e estes podem ser tingidos de qualquer cor desejada. Após o tingimento, os trabalhadores alimentam o fio através de uma máquina de secagem.

Tricotar

- 7 O fio seco é em seguida introduzido num tipo particular de máquina de tricotar mecânica chamada máquina de tricotar circular. A máquina de tricotar liga o fio a um tubo contínuo de tecido. O tubo pode ter aproximadamente 58 polegadas (1,47 m) de largura e várias centenas de metros de comprimento.

Napping and shearing

- 8 Para conseguir a textura particular de felpa, o material de malha é alimentado a seguir através de uma fralda. A fralda passa por cerdas mecânicas ao longo do tecido, elevando a superfície do tecido. Em seguida, o tecido é enviado para uma máquina de tosquia, que utiliza uma lâmina de precisão para cortar as fibras levantadas pela acção da fralda. Este mesmo processo é utilizado para fazer veludo, veludo e outros tecidos de veludo texturizado.

Acabamento

- 9 A seguir, o tecido pode ser pulverizado com um material à prova de água, ou com algum outro finalizador químico que defina a textura do material. O material é cortado a seguir em comprimentos, de acordo com as necessidades do cliente. Os comprimentos do tecido são enrolados à volta de tábuas ou de tábuas de cartão. Estes comprimentos de feridas são chamados parafusos. Nesta altura, os parafusos estão prontos para serem enviados ao fabricante do vestuário. O fabricante corta o tecido de acordo com um padrão, e costura o tecido numa peça de vestuário.

Subprodutos/Desperdícios

Fazer velo de poliéster a partir de garrafas PET recicladas é um meio significativo para reduzir a quantidade de plástico que de outra forma é enterrado em aterros. Um fabricante estima que para cada metro de tecido de poliéster feito de 80% de PET reciclado, oito garrafas de plástico para bebidas são mantidas fora dos aterros sanitários. A Patagonia, o principal fabricante de vestuário de velo de poliéster reciclado, estima que 25 garrafas de refrigerante vão para cada jaqueta feita a partir do tecido. A reciclagem de PET em poliéster é também alegadamente menos prejudicial para o ambiente do que o cultivo de algodão orgânico, porque o algodão lixivia nutrientes do solo e requer tanto espaço aberto para crescer. A energia utilizada para fazer poliéster a partir de garrafas PET recicladas é também significativamente menor do que a necessária para aquecer os produtos químicos para o poliéster virgem.

O Futuro

O velo de poliéster é um tecido notavelmente confortável e adaptável, e irá sem dúvida encontrar muitas novas utilizações. O futuro do poliéster de PET reciclado parece residir em tornar o processo de reciclagem mais eficiente economicamente, e em fabricar fios de diâmetro mais fino. As garrafas de bebidas usadas são muito leves e, por conseguinte, o seu transporte é caro, uma vez que é necessário um grande volume delas para perfazer uma tonelada. Os fabricantes de fios devem encontrar fontes de garrafas usadas perto da fábrica de fiação, a fim de tornar a reciclagem economicamente viável. Os fios mais grossos, que são agora utilizados principalmente para tapetes e em pneus, são mais fáceis de fabricar, mas também vendidos por menos do que os fios mais finos, de qualidade de vestuário. Os fabricantes continuarão a aperfeiçoar o processo de reciclagem para obter vantagens em termos de custos. Outros desenvolvimentos centram-se em diferentes processos de reciclagem que não dependem de garrafas de refrigerante limpas. Os fabricantes de fios que reciclam a partir de garrafas PET compram garrafas enfardadas aos distribuidores. No entanto, muitos programas municipais de reciclagem não separam as garrafas PET de outras recicláveis, e este produto misto é mais difícil de manusear. Vários fabricantes europeus estão a desenvolver nova tecnologia que remove eficazmente o excesso de corantes, metais e plásticos nãoPET do PET reciclado. Isto significa que é necessária uma triagem manual menos meticulosa antes de as garrafas serem recicladas. À medida que o processo é aperfeiçoado, isso significa que plásticos PET e nãoPET podem ser reciclados em conjunto.

Onde Aprender Mais

Periódicos

Hamilton, Martha M. “Soda-Bottle Chic”. The Washington Post (12 de Abril de 1994): Al.

Lee, Melissa. “Malden Looks Spiffy in New England Textile Gloom”. The Wall Street Journal (10 de Novembro de 1995): B4.

Rotenier, Nancy. “The Golden Fleece”. Forbes (24 de Maio de 1993): 220.

Sanford, Tobey. “‘Cozy, Soft, Warm, Yummy, Fleecy’-Is This Any Way to Desribe an Empty Soda Bottle?” Vida (Novembro de 1994): 138-140.

Schut, Jan H. “Chega a Nova Alquimia para PET”. Mundo do Plástico (Agosto de 1995): 27-29.

– Angela Woodward