Contexto

El vellón de poliéster es un tejido suave y peludo que se utiliza para suéteres, sudaderas, chaquetas, guantes, gorros, mantas y en cualquier otra aplicación en la que se necesite un material cálido y similar a la lana. Es un material de pelo de dos caras, lo que significa que tanto en la superficie delantera como en la trasera del tejido brota una capa de fibras cortadas, similar a la pana o el terciopelo. El vellón de poliéster es un tejido extremadamente duradero que no sólo mantiene el calor, sino que resiste la humedad y se seca rápidamente. A diferencia de muchos otros tejidos de lana sintética, el vellón de poliéster no se apelmaza -se hace bolitas- tras un uso prolongado. A principios de los años noventa se hizo popular para el equipamiento de exteriores, porque los mochileros y excursionistas lo encontraron más ligero y cálido que la lana. Cada vez es más popular como tejido de moda, y ha encontrado una serie de usos más especializados. El vellón de poliéster se ha utilizado para fabricar ropa interior para astronautas, en trajes de buceo de alta mar y como calentadores de orejas para terneros de invierno.

Las fibras sintéticas se remontan al siglo XIX, cuando los científicos de Inglaterra y Alemania desarrollaron métodos para extrudir el estado líquido de ciertas sustancias químicas a través de finos agujeros, para obtener hilos. Así se fabricó la fibra de vidrio y otras fibras químicas que finalmente no fueron útiles como textiles. Un francés, el conde Hilaire de Chardonnet, inventó una seda artificial en la década de 1880, utilizando celulosa de madera tratada con ácido nítrico y extruida a través de una boquilla. La seda de Chardonnet fue el primer tejido sintético comercialmente viable. En la década de 1920, los químicos de los laboratorios Du Pont de Estados Unidos desarrollaron el nylon, una fibra artificial formada por moléculas gigantes en forma de cuerda. Los científicos británicos ampliaron la investigación de DuPont en la década de 1940 y dieron con otro polímero hecho de moléculas en forma de cuerda llamado poliéster.

El poliéster se fabrica haciendo reaccionar ácido tereftálico, un derivado del petróleo, con etilenglicol, otro derivado del petróleo (conocido comúnmente como anticongelante). Cuando las dos sustancias químicas se combinan a una temperatura muy alta, forman una nueva sustancia química conocida como polímero. (El poliéster es uno de los muchos compuestos químicos conocidos como polímeros.) Cuando el polímero se enfría, se convierte en un jarabe espeso. Este jarabe se hace pasar por los diminutos orificios de un disco metálico llamado hilera. Al entrar en contacto con el aire, las corrientes de polímero líquido se secan y endurecen. La estructura cristalina del polímero es una cadena de moléculas entrelazadas que forman esencialmente cuerdas gigantes. En Inglaterra, este polímero se llamaba terileno. Du Pont se hizo con los derechos exclusivos del polímero en Estados Unidos en 1946, llamándolo poliéster, con la marca Dacron.

El nombre químico del polímero que forma el poliéster es tereftalato de polietileno, o PET. Si el PET no se extruye en fibras, puede convertirse en el plástico que se utiliza habitualmente para las botellas de refresco. El interés por el reciclaje de plásticos en la década de 1980 llevó al desarrollo de la fibra de poliéster fabricada a partir de botellas de refresco usadas. Muchas prendas de vellón de poliéster que se comercializan hoy en día están hechas de una combinación de poliéster reciclado y virgen.

Los investigadores textiles de Malden Mills, un gran fabricante de Lawrence (Massachusetts), desarrollaron el vellón de poliéster. Malden Mills había sido el principal productor de tejido de pieles falsas en los años 70, pero se enfrentó a la quiebra cuando ese mercado se suavizó a finales de la década. En los años 80, el departamento de investigación y desarrollo de Malden experimentó con un tejido similar a la piel fabricado con poliéster, y esto con la llegada del vellón de poliéster. Maiden comenzó a producir vellón de poliéster con sus marcas comerciales PolarTec y Polar Fleece. Las marcas de Maiden comprenden la mayor parte del vellón de poliéster en el mercado actual.

El vellón de poliéster es extremadamente cálido debido a su estructura. La superficie del pelo proporciona espacio para las bolsas de aire entre los hilos, y esto va para ambos lados del tejido. Como es resistente a la humedad, puede mantener a los usuarios calientes incluso en condiciones climáticas extremas. En Estados Unidos, el tejido fue popularizado por primera vez por Patagonia, uno de los principales fabricantes de ropa y equipamiento para actividades al aire libre. La empresa comercializó chaquetas de poliéster para alpinistas, y los clientes más entusiastas probaron el nuevo material subiendo y bajando muchas cumbres. Otros fabricantes de ropa para actividades al aire libre siguieron con sus propias líneas de prendas de vellón de poliéster. Poco a poco, el tejido dejó de ser un producto de alta tecnología y alto rendimiento para convertirse en un producto de uso general.

Materias primas

La materia prima del vellón de poliéster es el poliéster, que se fabrica a partir de dos productos del petróleo: el ácido tereftálico y el etilenglicol. Una parte o la totalidad del hilo de poliéster puede reciclarse a partir de botellas de refresco. Varios tintes también forman parte de las materias primas, así como sustancias de acabado como el teflón u otros productos químicos impermeabilizantes.

El proceso de fabricación

Producir poliéster virgen

- 1 El poliéster virgen -fibra que se hace reaccionar con productos químicos y no con envases de PET reutilizados- se produce calentando ácido tereftálico con etilenglicol. Los trabajadores dosifican los productos químicos en una cuba (o en un proceso continuo, los productos químicos pueden ser bombeados automáticamente). Un elemento calefactor situado debajo de la cuba eleva la temperatura de la solución a una temperatura de entre 150-210° C (302-410″ F). Esta primera reacción crea tereftalato de dihidroxidietilo. A continuación, se bombea a un autoclave, que es una cuba sellada muy parecida a una olla a presión. El producto químico en el autoclave se calienta bajo presión a unos 536° F (280° C). A esta temperatura, el producto químico se transforma en PET. Al enfriarse, forma un líquido viscoso. A continuación, este líquido se extruye a través de una boquilla similar a la de una ducha, se seca y se rompe en virutas.

Hasta finales del siglo XIX, las mujeres llevaban chemises, o camisas de una sola pieza, contra su piel. A menudo hechas de lino, estas camisas no siempre eran eficaces para eliminar la transpiración que se formaba contra las muchas capas de ropa que se usaban en esa época. Sin embargo, en la década de 1860, existía cierta preocupación por el hecho de que las mujeres que usaban estas chemises estuvieran continuamente húmedas, por lo que, en épocas de frío, estas portadoras de chemise podrían coger un resfriado más fácilmente al estar empapadas de sudor.

Principales defensoras de los derechos de la mujer, como Elizabeth Cady Stanton, instaron a las mujeres a llevar «trajes de unión». Estos trajes, esencialmente un top de ropa interior larga y unas mallas unidas a la cintura, se llevaban lo más cerca posible de la piel, sustituyendo así a la chemise. Se favorecía el traje de unión porque los trajes de punto absorbían la humedad de la piel y evitaban los escalofríos. Los trajes de lana, incluso en climas cálidos, eran los más favorecidos, ya que la lana es la que mejor absorbe la humedad del cuerpo. Sin embargo, si era necesario, había trajes de algodón o lino de manga corta para el verano, y los que podían permitírselo podían comprar trajes de seda.

Nancy EV Bryk

Hilatura de fusión

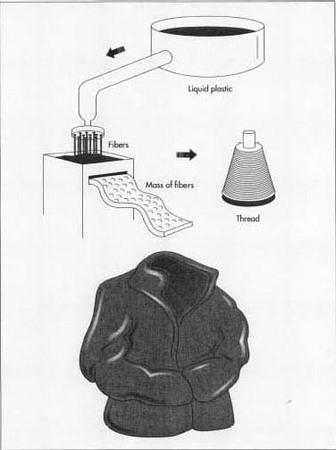

- 2 Las virutas de PET se calientan a continuación en otra cuba a 260-270° C (500-518° F). El líquido caliente se extruye a través de

Los fardos de botellas se vacían en una cinta móvil. Los trabajadores primero clasifican las botellas por colores, separando las verdes de las claras. A continuación, los trabajadores inspeccionan visualmente cada pieza para que el resultado final sean estrictamente botellas de PET. A continuación, el plástico clasificado pasa a un baño de esterilización. Los envases limpios se secan y se trituran en pequeñas virutas.

Los fardos de botellas se vacían en una cinta móvil. Los trabajadores primero clasifican las botellas por colores, separando las verdes de las claras. A continuación, los trabajadores inspeccionan visualmente cada pieza para que el resultado final sean estrictamente botellas de PET. A continuación, el plástico clasificado pasa a un baño de esterilización. Los envases limpios se secan y se trituran en pequeñas virutas.agujeros en un disco metálico llamado hilera. A medida que el líquido sale de la hilera, se endurece en forma de fibra. Las fibras se enrollan en una bobina calentada. En este punto, las fibras forman algo parecido a una cuerda gruesa, que se llama estopa.

Producir poliéster a partir de envases de PET reciclados

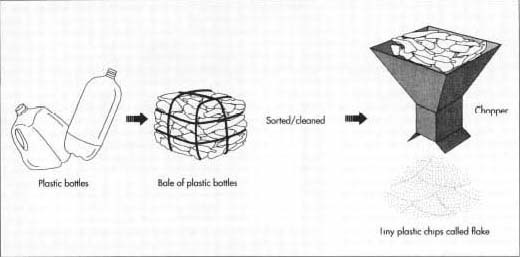

- 3 Cuando se fabrica poliéster a partir de PET reciclado, el primer paso es recoger los envases de PET usados. Los fabricantes de hilo compran fardos de botellas recicladas a vendedores o a proyectos municipales de reciclaje.

Los fardos de botellas se vacían en una cinta móvil. Los trabajadores primero clasifican las botellas por colores, separando las verdes de las claras. A continuación, los trabajadores inspeccionan visualmente cada pieza y eliminan cualquier elemento, como tapones o bases que no sean de PET, o cualquier objeto extraño, para que el resultado final sean estrictamente botellas de PET. A continuación, el plástico clasificado pasa a un baño de esterilización. Los envases limpios se secan y se trituran en pequeñas virutas. Los chips se vuelven a lavar y el lote de color claro se blanquea. Los chips de las botellas verdes permanecen verdes y se convierten en hilo que se teñirá de un color oscuro.

Cuando las virutas están bien secas, se vacían en una cuba y se calientan, para luego pasarlas por las hileras, igual que para el poliéster virgen.

Los pasos de acabado -dibujar, engarzar, cortar, enfardar- son los mismos que en el proceso del poliéster virgen.

Dibujado y engarzado

- 4 El cable de la bobina se pasa por los rodillos calentados de una máquina de dibujo hasta alcanzar tres o cuatro veces su longitud original. El estirado aumenta la resistencia de la fibra y ayuda a fijar la estructura cristalina de las moléculas de PET en cordones suaves. A continuación, el cable pasa por una máquina de engarzado, que lo comprime y le da una textura arrugada, como la de un acordeón. Esto también añade resistencia. La estopa arrugada pasa a un secador y luego se corta en longitudes de unos pocos centímetros y se enfarda. En este punto, la fibra corta, esponjosa y peluda se parece mucho a la lana.

Hilatura en hilo

- 5 Después de enfardar el poliéster, se inspecciona una muestra de cada paca. Se comprueba la uniformidad de la resistencia y el grosor de las fibras. Si la paca pasa la inspección, entonces la estopa cortada se envía a una máquina de cardado, que alinea la fibra en hebras gruesas, en forma de cuerda. Los hilos salen de la máquina y se enrollan en barriles o contenedores abiertos. A continuación, las cuerdas gruesas se introducen en una máquina de hilar. La máquina de hilar retuerce las

Las virutas se vacían en una cuba y se calientan, y luego se hacen pasar por las hileras. Las hebras salen de la máquina y se enrollan en barriles o contenedores abiertos. La máquina de hilar retuerce la hebra hasta conseguir un diámetro mucho más fino y recoge el hilo terminado en enormes bobinas.

Las virutas se vacían en una cuba y se calientan, y luego se hacen pasar por las hileras. Las hebras salen de la máquina y se enrollan en barriles o contenedores abiertos. La máquina de hilar retuerce la hebra hasta conseguir un diámetro mucho más fino y recoge el hilo terminado en enormes bobinas.La máquina de hilar retuerce la hebra hasta conseguir un diámetro mucho más fino y recoge el hilo terminado en enormes bobinas.

Tintura

- 6 El fabricante textil compra poliéster al fabricante de hilo en estas bobinas. A continuación, el hilo se sumerge en cubas de tintura calentadas en la parte de la fábrica llamada casa de tintura. En el caso del hilo fabricado a partir de botellas de PET verdes recicladas, el tinte debe ser de un tono oscuro. Otros hilos llegan blanqueados de color blanco y pueden teñirse del color que se desee. Tras el teñido, los trabajadores hacen pasar el hilo por una máquina de secado.

Tejido

- 7 El hilo seco se introduce a continuación en un tipo particular de máquina mecánica llamada máquina circular. La máquina de tejer une el hilo en un tubo continuo de tela. El tubo puede tener aproximadamente 58 pulgadas (1,47 m) de ancho y varios cientos de yardas de largo.

Siesta y esquilado

- 8 Para conseguir la particular textura peluda del vellón, el material de punto pasa después por una napa. La napa pasa por cerdas mecánicas a lo largo de la tela, levantando la superficie del tejido. A continuación, la tela se envía a una cizalla, que utiliza una cuchilla de precisión para cortar las fibras levantadas por la acción de la napa. Este mismo proceso se utiliza para fabricar terciopelo, pana y otros tejidos de pelo con textura.

Acabado

- 9 El tejido puede ser rociado con un material impermeable, o con algún otro acabado químico que fije la textura del material. A continuación, el material se corta en longitudes, según las necesidades del cliente. Los trozos de tela se enrollan alrededor de tablas o tablones de cartón. Estos trozos enrollados se denominan pernos. En este punto, los rollos están listos para ser enviados al fabricante de la prenda. El fabricante cortará la tela según un patrón, y coserá la tela en una prenda.

Subproductos/Residuos

Fabricar vellón de poliéster a partir de botellas de PET recicladas es un medio importante para reducir la cantidad de plástico que de otro modo se enterraría en los vertederos. Un fabricante calcula que por cada metro de tejido de poliéster fabricado con un 80% de PET reciclado, se evitan ocho botellas de plástico de bebidas en los vertederos. Patagonia, el principal fabricante de prendas de vellón de poliéster reciclado, calcula que en cada chaqueta fabricada con este tejido entran 25 botellas de refresco. El reciclaje del PET en poliéster también es menos perjudicial para el medio ambiente que el cultivo de algodón orgánico, ya que el algodón lixivia los nutrientes del suelo y requiere mucho espacio abierto para crecer. La energía utilizada para fabricar poliéster a partir de botellas de PET recicladas es también significativamente menor que la necesaria para calentar los productos químicos para el poliéster virgen.

El futuro

El vellón de poliéster es un tejido extraordinariamente cómodo y adaptable, y sin duda encontrará muchos nuevos usos. El futuro del poliéster PET reciclado parece estar en hacer que el proceso de reciclaje sea más eficiente desde el punto de vista económico y en hacer hilos de diámetro más fino. Las botellas de bebidas usadas son muy ligeras, por lo que su transporte es caro, ya que se necesita un gran volumen de ellas para formar una tonelada. Los fabricantes de hilos deben encontrar fuentes de botellas usadas cerca de la fábrica de hilados para que el reciclaje sea económicamente viable. Los hilos más gruesos, que ahora se utilizan sobre todo para alfombras y neumáticos, son más fáciles de fabricar, pero también se venden por menos dinero que los hilos más finos, de calidad para la ropa. Los fabricantes seguirán perfeccionando el proceso de reciclado para obtener ventajas en los costes. Otros desarrollos se centran en diferentes procesos de reciclaje que no dependen de las botellas de refresco limpias. Los fabricantes de hilos que reciclan a partir de botellas de PET compran botellas enfardadas a los distribuidores. Sin embargo, muchos programas municipales de reciclaje no separan las botellas de PET de otros materiales reciclables, y este producto mezclado es más difícil de manejar. Varios fabricantes europeos están desarrollando una nueva tecnología que elimina eficazmente el exceso de tinte, los metales y los plásticos distintos del PET reciclado. Esto significa que se necesita una clasificación manual menos meticulosa antes de reciclar las botellas. A medida que el proceso se perfeccione, significará que los plásticos de PET y los que no son de PET podrán reciclarse juntos.

Dónde obtener más información

Periódicos

Hamilton, Martha M. «Soda-Bottle Chic». The Washington Post (12 de abril de 1994): Al.

Lee, Melissa. «Malden se ve elegante en la penumbra textil de Nueva Inglaterra». The Wall Street Journal (10 de noviembre de 1995): B4.

Rotenier, Nancy. «El vellocino de oro». Forbes (24 de mayo de 1993): 220.

Sanford, Tobey. «‘Acogedor, suave, cálido, delicioso, afelpado’: ¿es ésta la forma de describir una botella de refresco vacía?». Life (noviembre de 1994): 138-140.

Schut, Jan H. «Llega una nueva alquimia para el PET». Plastics World (agosto de 1995): 27-29.

– Angela Woodward