Background

Il pile di poliestere è un tessuto morbido e peloso usato per maglie, felpe, giacche, guanti, cappelli, coperte e in qualsiasi altra applicazione dove è necessario un materiale caldo e simile alla lana. Si tratta di un materiale a pelo su due lati, il che significa che sia sulla superficie anteriore che su quella posteriore del tessuto spunta uno strato di fibre tagliate, simile al velluto a coste o al velluto. Il pile di poliestere è un tessuto estremamente durevole che non solo trattiene il calore, ma resiste all’umidità e si asciuga rapidamente. A differenza di molti altri tessuti di lana sintetica, il vello di poliestere non si ammucchia in piccole palle dopo un uso prolungato. È diventato popolare per l’attrezzatura out-door nei primi anni ’90, perché i backpackers e gli escursionisti lo trovavano più leggero e più caldo della lana. È sempre più popolare come tessuto di moda e ha trovato una serie di usi più specializzati. Il pile di poliestere è stato usato per fare biancheria intima per gli astronauti, nelle mute da immersione in acque profonde e come scalda orecchie per i polpacci nati in inverno.

Le fibre sintetiche risalgono al diciannovesimo secolo, quando gli scienziati in Inghilterra e Germania svilupparono metodi per estrudere lo stato liquido di certe sostanze chimiche attraverso fori sottili, per ottenere stringhe simili a fili. La fibra di vetro è stata fatta in questo modo, e varie altre fibre chimiche che alla fine non erano utili come tessuti. Un francese, il conte Hilaire de Chardonnet, inventò una seta artificiale negli anni 1880, usando cellulosa di legno trattata con acido nitrico ed estrusa attraverso un ugello. La seta Chardonnet fu il primo tessuto sintetico commerciabile. Negli anni ’20, i chimici dei Laboratori Du Pont negli Stati Uniti svilupparono il nylon, una fibra artificiale fatta di molecole giganti a forma di filo. Gli scienziati britannici estesero la ricerca DuPont negli anni ’40 e inventarono un altro polimero fatto di molecole a forma di filo chiamato poliestere.

Il poliestere si ottiene facendo reagire l’acido tereftalico, un derivato del petrolio, con il glicole etilenico, un altro derivato del petrolio (comunemente noto come antigelo). Quando le due sostanze chimiche sono combinate ad una temperatura molto alta, formano una nuova sostanza chimica conosciuta come polimero. (Il poliestere è uno dei tanti composti chimici noti come polimeri). Quando il polimero si raffredda, diventa uno sciroppo denso. Questo sciroppo viene forzato attraverso piccoli fori in un disco di metallo chiamato spinneret. A contatto con l’aria, i flussi di polimero liquido si asciugano e si induriscono. La struttura cristallina del polimero è una catena di molecole intrecciate che formano essenzialmente stringhe giganti. In Inghilterra, questo polimero era chiamato terylene. Du Pont si assicurò i diritti esclusivi del polimero negli Stati Uniti nel 1946, chiamandolo poliestere, con il marchio Dacron.

Il nome chimico del polimero che forma il poliestere è polietilene tereftalato, o PET. Se il PET non viene estruso in fibre, può essere formato nella plastica comunemente usata per le bottiglie di soda. L’interesse per il riciclaggio della plastica negli anni ’80 ha portato allo sviluppo della fibra di poliestere fatta da bottiglie di soda usate. Molti capi in pile di poliestere sul mercato oggi sono fatti con una combinazione di poliestere riciclato e vergine.

I ricercatori tessili di Malden Mills, un grande produttore di Lawrence, Massachusetts, hanno sviluppato il pile di poliestere. Malden Mills era stata la principale produttrice di tessuto per pellicce finte negli anni ’70, ma ha dovuto affrontare la bancarotta quando il mercato si è ammorbidito alla fine del decennio. Negli anni ’80, il dipartimento di ricerca e sviluppo di Malden sperimentò un tessuto simile alla pelliccia fatto di poliestere, e questo con l’avvento del vello di poliestere. Maiden iniziò a produrre pile di poliestere con i suoi marchi PolarTec e Polar Fleece. I marchi di Maiden comprendono la maggior parte dei velli di poliestere presenti oggi sul mercato.

Il pile di poliestere è estremamente caldo grazie alla sua struttura. La superficie del pile offre spazio per le sacche d’aria tra i fili, e questo vale per entrambi i lati del tessuto. Essendo resistente all’umidità, può mantenere il calore anche in condizioni climatiche estreme. Negli Stati Uniti, il tessuto è stato reso popolare per la prima volta da Patagonia, un produttore leader di abbigliamento e attrezzature per l’outdoor. L’azienda ha commercializzato giacche in pile di poliestere per gli alpinisti, e i clienti appassionati hanno testato il nuovo materiale su e giù per molte vette. Altri produttori di abbigliamento out-door seguirono con le loro linee di abbigliamento in pile di poliestere. Gradualmente il tessuto passò dalla sua nicchia di tessuto high-tech e ad alte prestazioni all’uso generale.

Materie prime

La materia prima del pile di poliestere è il poliestere, che si ottiene da due prodotti del petrolio: l’acido tereftalico e il glicole etilenico. Una parte o tutto il filato di poliestere può essere riciclato da bottiglie di soda. Anche vari coloranti costituiscono le materie prime, così come le sostanze di finitura come il Teflon o altri prodotti chimici impermeabilizzanti.

Il processo di produzione

Produzione del poliestere vergine

- 1 Il poliestere vergine – fibra che è fatta da sostanze chimiche che reagiscono e non da contenitori PET riutilizzati – è prodotto riscaldando l’acido tereftalico con glicole etilenico. I lavoratori misurano le sostanze chimiche in una vasca (o in un processo continuo, le sostanze chimiche possono essere pompate automaticamente). Un elemento riscaldante sotto la vasca porta la temperatura della soluzione a 302-410″ F (150-210° C). Questa prima reazione crea il diidrossi-dietil tereftalato. Questo viene poi pompato in un’autoclave, che è una vasca sigillata molto simile a una pentola a pressione. Il prodotto chimico nell’autoclave viene riscaldato sotto pressione a circa 536° F (280° C). A questa temperatura il prodotto chimico si trasforma in PET. Mentre si raffredda, forma un liquido viscoso. Questo liquido viene poi estruso attraverso un ugello simile a un soffione, asciugato e spezzato in chip.

Fino alla fine del 1800, le donne indossavano le chemise, o camicie a un pezzo, contro la loro pelle. Spesso fatti di lino, questi abiti non erano sempre efficaci nel rimuovere il sudore che si formava contro i molti strati di vestiti indossati all’epoca. Negli anni 1860, tuttavia, c’era la preoccupazione che le donne che indossavano queste camicie fossero continuamente umide, quindi, con il freddo, queste indossatrici di camicie potevano prendere il raffreddore più facilmente perché potevano essere inzuppate di sudore.

Importanti sostenitori dei diritti delle donne, come Elizabeth Cady Stanton, esortarono le donne ad indossare “tute sindacali”. Queste tute, essenzialmente un lungo top intimo e dei leggings collegati in vita, venivano indossate più vicino alla pelle sostituendo così la chemise. Hanno favorito la tuta dell’unione perché le tute a maglia avrebbero assorbito l’umidità dalla pelle prevenendo i brividi. Particolarmente favorite erano le tute di lana – anche nella stagione calda – perché la lana forse attira meglio l’umidità dal corpo. Tuttavia, se necessario, erano disponibili abiti di cotone o lino a gamba corta e a maniche corte per l’estate, e coloro che potevano permetterselo potevano acquistare abiti di seta.

Nancy EV Bryk

Filatura a fusione

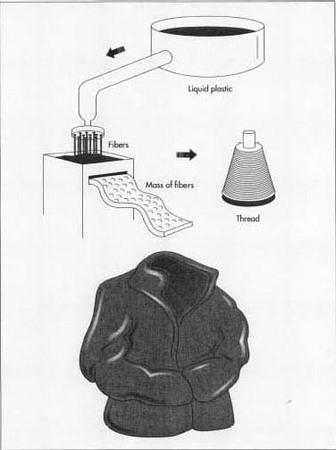

- 2 I chip di PET vengono poi riscaldati in un’altra vasca a 500-518° F (260-270° C). Il liquido caldo viene estruso attraverso un nastro molto fine

Le balle di bottiglie vengono svuotate su un nastro mobile. Gli operai smistano prima le bottiglie per colore, separando quelle verdi da quelle trasparenti. Poi i lavoratori ispezionano visivamente ogni pezzo in modo che il risultato finale sia rigorosamente bottiglie in PET. La plastica selezionata passa poi in un bagno di sterilizzazione. I contenitori puliti vengono asciugati e frantumati in piccole scaglie.

Le balle di bottiglie vengono svuotate su un nastro mobile. Gli operai smistano prima le bottiglie per colore, separando quelle verdi da quelle trasparenti. Poi i lavoratori ispezionano visivamente ogni pezzo in modo che il risultato finale sia rigorosamente bottiglie in PET. La plastica selezionata passa poi in un bagno di sterilizzazione. I contenitori puliti vengono asciugati e frantumati in piccole scaglie.fori in un disco di metallo chiamato spinneret. Quando il liquido spruzza fuori dallo spinneret, si indurisce in forma di fibra. Le fibre sono avvolte su una bobina riscaldata. A questo punto, le fibre formano qualcosa di simile a una corda spessa, che si chiama stoppa.

Produzione di poliestere da contenitori in PET riciclati

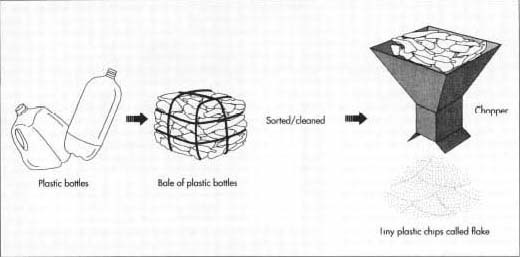

- 3 Quando il poliestere viene prodotto da PET riciclato, il primo passo è la raccolta di contenitori in PET usati. I produttori di filati comprano balle di bottiglie riciclate da venditori o da progetti di riciclaggio municipali.

Le balle di bottiglie vengono svuotate su un nastro mobile. Gli operai smistano prima le bottiglie per colore, separando quelle verdi da quelle trasparenti. Poi i lavoratori ispezionano visivamente ogni pezzo e rimuovono qualsiasi cosa, come tappi o basi non in PET, o qualsiasi oggetto estraneo, in modo che il risultato finale sia rigorosamente bottiglie in PET. La plastica selezionata passa poi in un bagno di sterilizzazione. I contenitori puliti vengono asciugati e frantumati in piccole scaglie. I chip vengono lavati di nuovo e il lotto di colore chiaro viene sbiancato. I chip delle bottiglie verdi rimangono verdi, e diventano filo che verrà tinto di un colore scuro.

Quando i chip sono completamente asciutti, vengono svuotati in una vasca e riscaldati, poi forzati attraverso le filiere, come per il poliestere vergine.

Le fasi di finitura – stiratura, aggraffatura, taglio, pressatura – sono le stesse del processo del poliestere vergine.

Stiratura e crimpatura

- 4 Il tow dalla bobina viene poi tirato attraverso i rulli riscaldati di una macchina di stiratura a tre o quattro volte la sua lunghezza originale. La trafilatura aumenta la forza della fibra e aiuta a fissare la struttura cristallina delle molecole di PET in stringhe lisce. Il tow passa poi attraverso una macchina aggraffatrice, che comprime il tow e gli dà una struttura increspata, simile a una fisarmonica. Questo aggiunge anche forza. Il tow increspato passa in un essiccatore, e poi viene tagliato in lunghezze di pochi pollici e imballato. A questo punto, la fibra corta, soffice e pelosa assomiglia molto alla lana.

Filatura in filato

- 5 Dopo che il poliestere viene imballato, un campione di ogni balla viene ispezionato. Le fibre sono testate per l’uniformità della forza e dello spessore. Se la balla supera l’ispezione, la stoppa tagliata viene inviata a una macchina per la cardatura, che allinea la fibra in fili spessi, simili a corde. I fili escono dalla macchina e vengono arrotolati in barili o contenitori aperti. Le corde spesse sono poi alimentate in una macchina per la filatura. Il filatoio attorciglia i

I chip sono svuotati in una vasca e riscaldati, poi forzati attraverso le filiere. I fili escono dalla macchina e sono arrotolati in barili o contenitori aperti. Il filatoio attorciglia il filo in un diametro molto più fine, e raccoglie il filato finito su enormi bobine.

I chip sono svuotati in una vasca e riscaldati, poi forzati attraverso le filiere. I fili escono dalla macchina e sono arrotolati in barili o contenitori aperti. Il filatoio attorciglia il filo in un diametro molto più fine, e raccoglie il filato finito su enormi bobine.filato in un diametro molto più fine, e raccoglie il filato finito su enormi bobine.

Tintura

- 6 Il produttore di tessuti acquista il poliestere dal produttore di filati su queste bobine. Il filato viene poi immerso in vasche di tintura riscaldate nella parte della fabbrica chiamata tintoria. Nel caso del filato fatto con bottiglie di PET riciclate verdi, la tintura deve essere di colore scuro. Altri filati arrivano bianchi sbiancati, e questi possono essere tinti del colore desiderato. Dopo la tintura, i lavoratori fanno passare il filato attraverso una macchina per l’asciugatura.

Lavorazione a maglia

- 7 Il filato essiccato viene poi inserito in un particolare tipo di magliatrice meccanica chiamata macchina circolare. La macchina per maglieria lega il filato in un tubo continuo di tessuto. Il tubo può essere largo circa 58 pollici (1,47 m) e lungo diverse centinaia di metri.

Sfilatura e tosatura

- 8 Per ottenere la particolare consistenza fuzzy del vello, il materiale lavorato a maglia viene poi fatto passare attraverso una nappatrice. La nappatrice fa scorrere delle setole meccaniche lungo il tessuto, sollevandone la superficie. Successivamente, il tessuto viene inviato a una cesoia, che utilizza una lama di precisione per tagliare le fibre sollevate dall’azione della nappatrice. Questo stesso processo è usato per fare velluto, velluto a coste e altri tessuti a pelo strutturati.

Finitura

- 9 Il tessuto può essere successivamente spruzzato con un materiale impermeabile, o con qualche altro finitore chimico che fissa la struttura del materiale. Il materiale viene poi tagliato in lunghezze, secondo le esigenze del cliente. Le lunghezze di tessuto sono avvolte intorno a tavole o assi di cartone. Queste lunghezze avvolte sono chiamate bulloni. A questo punto, i bulloni sono pronti per essere inviati al fabbricante di indumenti. Il produttore taglierà il tessuto secondo un modello e cucirà il tessuto in un indumento.

Sottoprodotti/sprechi

La produzione di pile in poliestere da bottiglie in PET riciclate è un mezzo significativo per ridurre la quantità di plastica che viene altrimenti sotterrata nelle discariche. Un produttore stima che per ogni metro di tessuto di poliestere fatto con l’80% di PET riciclato, otto bottiglie di plastica per bevande vengono tenute fuori dalle discariche. Patagonia, il principale produttore di capi in pile di poliestere riciclato, stima che 25 bottiglie di soda entrano in ogni giacca fatta con questo tessuto. Il riciclaggio del PET in poliestere è anche considerato meno dannoso per l’ambiente persino della coltivazione del cotone organico, perché il cotone sottrae le sostanze nutritive dal suolo e richiede così tanto spazio aperto per crescere. L’energia usata per fare il poliestere dalle bottiglie di PET riciclate è anche significativamente inferiore a quella necessaria per riscaldare le sostanze chimiche per il poliestere vergine.

Il futuro

Il pile di poliestere è un tessuto straordinariamente comodo e adattabile, e senza dubbio troverà molti nuovi usi. Il futuro del poliestere PET riciclato sembra risiedere nel rendere il processo di riciclaggio più efficiente dal punto di vista economico e nel produrre filati di diametro più fine. Le bottiglie di bevande usate sono molto leggere, e quindi sono costose da trasportare, dato che ci vuole un grande volume di esse per farne una tonnellata. I produttori di filati devono trovare fonti di bottiglie usate vicino alla fabbrica di filatura per rendere il riciclaggio economicamente redditizio. I filati più grossi, che sono ora usati principalmente per tappeti e pneumatici, sono più facili da produrre, ma si vendono anche a meno dei filati più fini e di qualità per abbigliamento. I produttori continueranno a perfezionare il processo di riciclaggio per ottenere vantaggi di costo. Altri sviluppi si concentrano su diversi processi di riciclaggio che non si basano su bottiglie di soda pulite. I produttori di filati che riciclano dalle bottiglie in PET comprano le bottiglie in balle dai distributori. Tuttavia, molti programmi di riciclaggio municipali non separano le bottiglie in PET dagli altri materiali riciclabili, e questo prodotto misto è più difficile da gestire. Diversi produttori europei stanno sviluppando una nuova tecnologia che rimuove efficacemente il colorante in eccesso, i metalli e la plastica non PET dal PET riciclato. Questo significa che è necessaria una selezione manuale meno meticolosa prima che le bottiglie vengano riciclate. Quando il processo sarà perfezionato, significherà che le plastiche PET e non-PET potranno essere riciclate insieme.

Dove saperne di più

Periodici

Hamilton, Martha M. “Soda-Bottle Chic.” The Washington Post (12 aprile 1994): Al.

Lee, Melissa. “Malden sembra elegante nella depressione tessile del New England”. The Wall Street Journal (10 novembre 1995): B4.

Rotenier, Nancy. “Il vello d’oro”. Forbes (24 maggio 1993): 220.

Sanford, Tobey. “‘Cozy, Soft, Warm, Yummy, Fleecy’- È questo il modo di descrivere una bottiglia di soda vuota? Life (novembre 1994): 138-140.

Schut, Jan H. “Arriva una nuova alchimia per il PET”. Plastics World (agosto 1995): 27-29.

– Angela Woodward